通用阀门碳素钢锻件技术条件(一)

范围

本标准规定了通用阀门、法兰、管件等受压碳素钢锻件的要求、试验方法、检验规则、订货要求、标志和质量证明。

本标准适用于通用阀门、法兰、管件等受压碳素钢锻件(以下简称锻件)。非受压锻件可参照执行。

规范性引用文件

下列文件中的条款通过木标准的引用而成为本标准的条款。凡是注口期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据木标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150钢制压力容器

GB/T 228金属材料室温拉伸试验方法(GB/T 228-2000,eqv ISO 6892:1998)

GB/T 229金属夏比缺口冲击试验方法

GB/T 231. 1金属布氏硬度试验第1部分:试验方法(GB/T231. 1-2002,eqv ISO 6506-1,1999)

GB/T669优质碳素结构钢

GB/T2975钢及钢产品力学性能试验取样位置及试样制备(GB/T 2975-1998,eqv ISO 377:1997)

GB/T 13927通用阀门压力试验(GB/T 13927-1992.neq ISO 5208:1982)

JB 4725压力容器用碳素钢和低合金钢锻件

JB 4730压力容器无损检验

ASTM A105/A105M:2003管道部件用碳钢锻件

要求

一般要求

锻件材料选用按表1的规定,其他性能相当的材料可以代用。

表1 材料牌号

锻造

锻造用钢应为镇静钢.

钢锭应有足够的切头,以防止有害的缺陷(包括缩孔、偏析、折叠等)。

锻造应保证锻件的充分变形,以达到图样和技术要求。

在锻造过程中,应保证锻件在通过相变温度范围时缓慢冷却。

锻件最终成型后,必须使其冷却到500℃以下,才能进行规定的热处理。

热处理

对于公称压力超过PN20的锻件,以及未注明压力等级的法兰必须进行热处理。

热处理方法为退火、正火,或正火加回火。

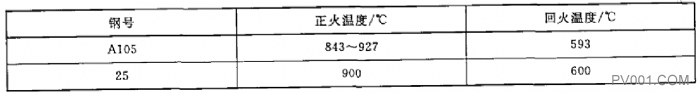

25,A105钢热处理温度可参考表2中数值。其他材料参照有关标准。

表2 热处理温度

化学成分

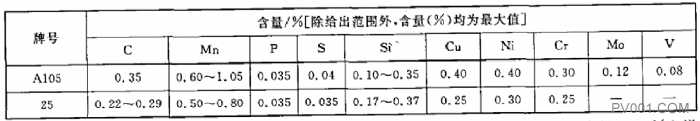

化学成分应符合表3的要求。其他材料化学成分按GB/T 699的规定。

表3 化学成分

在规定的最大碳含量0.35%以下,每降低0. 01I碳含量,允许在规定的最最大锰的含量1.05%上增加加0. 06%锰含最,直到最大1. 35%为止。Cu,Ni,Cr和Mo.v含量总和不应超过1. 0% Cr,Mo含量总和不应超过0.32%

化学成分分析时,应按如下规定取样。

对于实心锻件应从中心到表面之问的中间部位取得,对于空心锻件应从内,外表面之问的中间部位取得,或从锻件等截而延长部分中间部位取得。也可以从破坏了的力学性能试样中取得。

力学性能

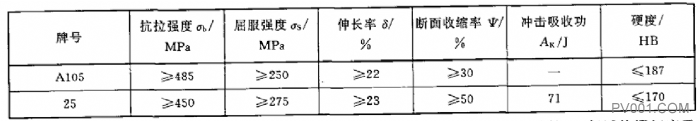

力学性能应符合表理的要求。其他材料力学性能按GB/T 699的规定。

表4 力学性能

力学性能试样应取自热处理后的成品锻件或代表成品锻件用的单独试块锻坯,但试块锻坯应采用与产品大致相同的加工工艺,井且与产品锻件一起进行热处理。

力学性能试块的制取方法应按GB/T 2975的规定,可由下列方法选择;

a)直接在零件上;

b)在锻件的延长部位_1.;

c)制作断面相同的坯料.

质量要求

锻件表面质量应良好,无有害缺陷。

锻件缺陷深度深人到锻件的极限尺寸时为有害缺陷,应予报废。

锻件缺陷深度未深人到锻件的极限尺寸,且能以机械加工或打磨方法除去者为非有害缺陷,可

按如下规定处理:

a)折叠深度不超过极限尺寸的5%或1. 5 mm(取小值)可不必除去,若需要除去缺陷应采用机械加工或打磨方法;

b)对凹坑或打标志造成损伤之类的缺陷,其深度不超过3.6.3 a的规定可不必除去;

c)当缺陷超过3. 6. 3a时,应用机械加工或打磨方法除去缺陷,但必须保证锻件的极限尺寸。

焊补

锻件允许进行焊补,或按订货合同的规定。

焊接工艺,焊后热处理,焊补无损检验及对焊工的要求应符合GB 150的规定。

焊补面积不应超过锻件表面积的10%,深度不应超过锻件极限尺寸的三分之一或10 mm(取小值)。否则,应征得需方同意。

焊补前,必须将缺陷全部除去,并按要求进行磁粉探伤或其他有效的探伤方法。

焊补后应将焊接区域打磨平整,并按4.4规定进行检测口

所有经过焊补的锻件都应进行消除应力处理。

同一缺陷部位焊补次数不得超过两次。

锻件级别

锻件(包括扎制锻件)的级别及其技术要求应符合JB4726的要求。

公称压力PN2.5~PN10的锻件允许采用I级锻件。

除l规定外,公称压力PN16~PN10的锻件应符合B级或II级以上锻件级别要求。

公称压力不小于PN100的锻件,应符合Ⅲ级锻件的要求。