阀门材料之蠕墨铸铁件(二)

附铸试块

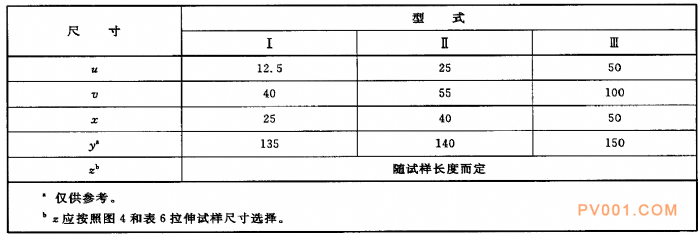

附铸试块代表与其连在一起的铸件,也代表所有与其有相似壁厚的同批铸件。

一般当铸件的重量≥2000kg,而且壁厚在30mm~200mm时,优先采用附铸试块。当铸件重量≥2000kg且壁厚>200mm时,采用附铸试块。附铸试块的尺寸和位置,由供需双方商定。

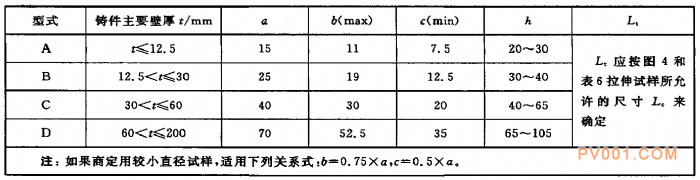

除非供需双方有特殊规定,附铸试块的形状和尺寸见图3、表5

附铸试块在铸件上的位置应考虑到铸件形状和浇注系统的结构形式,以避免对邻近部位的各项性能产生不良影响,并以不影响铸件的结构性能、铸件外观质量以及试块致密性为原则。

所有的试块都应有明显的标记,以保证能全程跟踪该铸件质量情况。

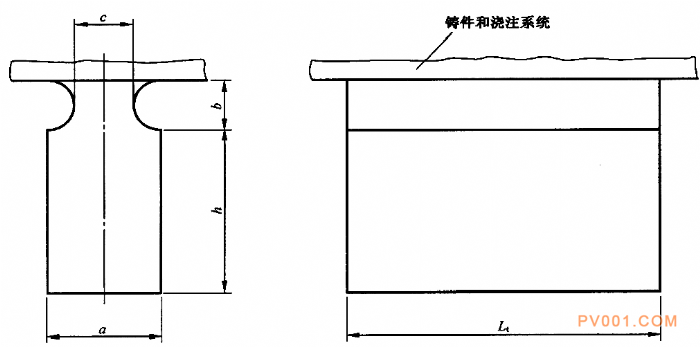

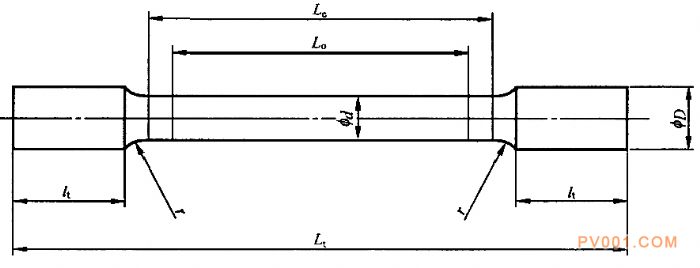

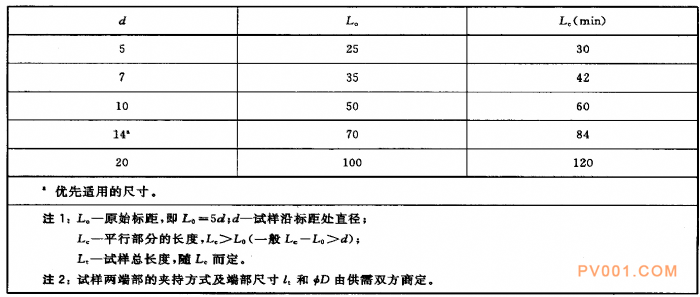

当铸件需要热处理时,除非供需双方另有协议,附铸试块应在热处理后再与铸件分离。拉伸试样按图4、表6

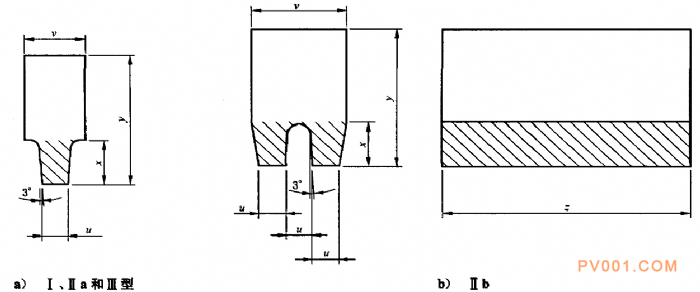

说明:

试块铸型吃砂量:Ⅰ、Ⅱa和Ⅱb型最小40 mm; Ⅲ型最小80mm

注:对薄壁或金属型铸件,试样可考虑取自u<12.5mm的试块,力学性能可由供需双方商定。

图1 单铸试块(方案1)

表3 I和U型试块的尺寸 单位为毫米

说明:

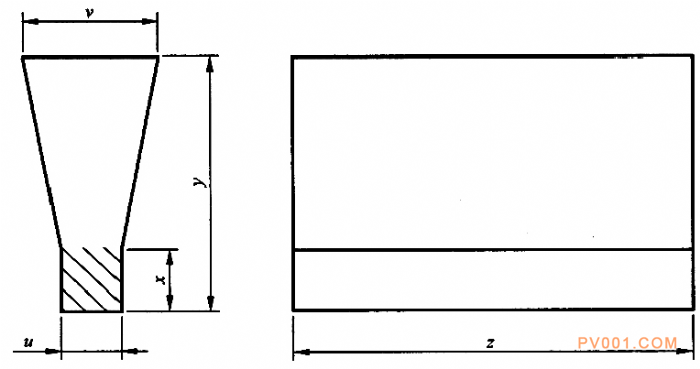

试块铸型吃砂盘:I、Ⅱ型最小40mm; Ⅲ型最小80mm,

注:对薄壁或金属型铸件,试样可考虑取自u<12.5mm的试块,力学性能可由供需双方商定。

图2 单铸试块(方案2)

表4 Y型试块的尺寸 单位为毫米

图3 附铸试块

表5 附铸试块的尺寸

图4拉伸试样

表6 拉伸试样的尺寸 单位为毫米

本体试块

对铸件指定部位的力学性能由供需双方商定。这些性能应从铸件指定部位切取的试样上测定。试样直径由供需双方商定。拉伸试样的尺寸按图4、表6

试块应取自铸件有代表性的部位。为了确定试样的尺寸,需方应向供方指明铸件的重要断面。若需方无倾向性意见时,供方可在铸件上自定切取位置,并确定试样的直径。

取样批次的构成

由同包蠕化处理的铁液浇注的铸件为一个批量,构成一个取样批次。

连续浇注时,铸件累计重量为2000kg或2h浇注的铸件作为一个批次。

如果一个铸件的重量≥2000kg时,单独构成一个取样批次。

在某一时间间隔内,如发生炉料改变、工艺条件变化或要求的化学成分有变化时,在此期间连续熔化的铁液浇注的所有铸件,无论时间间隔有多短,都作为一个批次。8. 5. 5除8.5.1规定外,经供需双方商定,也可以把若干个批次的铸件合并成一组进行验收。在此情况下,生产过程中应配备有其他连续检测方法:如金相检验、无损检验、断口检验等,并确实证明各次蠕化处理稳定和符合要求。

经过热处理的铸件,以同一取样批次检测,除非该批次中的铸件结构明显不同。在此情况下,这些结构明显不同的铸件构成一个取样批次。

检验数量

取样和试验应符合第8章、第9章、第10章的相关规定。每个取样批次合并的每组都要进行力学性能和金相检验。

试验方法

拉伸试验

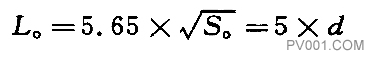

拉伸试验按GB/T 228规定执行。优先采用的试样直径为14mm,但是由于工艺原因或本体取样等因素,允许采用不同直径的试样(见图4、表6)。采用其他直径的试样,其原始标距应符合公式(1).

(一)

(一)

式中:

Lo——试样原始标距;

So——试样原始横截面积;

d——试样原始标距处的直径。

如果计算公式(1)不合适,供需双方可就试样尺寸进行商定,也可商定采用不同原始标距的试样。

硬度试验

如果需要作硬度试验时,布氏硬度试验按GB/T 231.1的规定进行。

试验的部位、频次、数量由供需双方商定,可在铸件的一个部位或几个部位上或试块上测试。如果商定的项目中未明确检测点,则由供方自行选择检测部位。

金相检验

金相检验按GB/T 26656的规定执行。

石墨形态既可用金相检验法,也可用其他无损检验方法测定。有争议时应以金相图像分析法检测结果裁定。

复验

复验的条件

如果首次试验是无效的,应重新取样试验。

试验的有效性

如果不是由于铸件本身的质量间题,而是由于下列原因之一造成试验结果不符合要求时,则试验无效:

a)试样在试验机上装卡不当或试验机的操作不当;

b)试样切削加工不当,

c)试样有铸造缺陷;

d)试样在标距外断裂.

在上述情况下,应在同一试块上重新取样,或者从该同一批次浇注的试块上重新取样试验,复试的结果代替无效试验的结果。

试验结果的评定与复验

检验力学性能时,先用一根拉伸试样进行试验,如果符合要求,则该批铸件在材质上即为合格;若试验结果达不到要求,而不是由子10.2原因引起的,则可从同一批试样中另取两根进行复验。

复验结果都达到要求,则该批铸件的材质为合格。

若复验结果中仍有一根达不到要求,则该批铸件初步判为材质不合格。这时,可从该批铸件中

任取一件,在供需双方商定的部位切取本体试样再进行力学性能检测。若检测结果达到要求,则仍可判定该批铸件材质合格,若本体试样检测结果仍然达不到要求,则最终判定该批铸件材质为不合格。

铸件和试块的热处理

除非另有规定,如果铸件材质的铸态力学性能不合格时,允许进行热处理。

经过热处理后试验结果仍达不到要求时,允许供方将铸件和代表它们的试块再次进行热处理。在这种情况下,试块应与铸件同炉热处理。

如果从再次热处理的试块上加工的试样试验结果达到要求,则通过再次热处理的铸件材质被判定为合格。

再次热处理的次数不得超过两次。

铸件的其他检验

表面质量

铸件表面用目测方法按7.9的要求逐件进行检验。

几何形状、尺寸公差

铸件几何形状及尺寸公差按7.7的要求进行检查.

首批铸件和重要铸件,应按图样规定逐件检查尺寸和几何形状。一般铸件及采用能保证尺寸稳定性方法生产出来的铸件可以抽检,抽检的频次和数量由供需双方商定。

批量生产的铸件,检测频次和数量由供需双方商定。

化学成分分析

当需方对铸件化学成分有要求时,则应按孺方技术要求执行,如需方技术要求中无规定时,则化学成分不作为验收依据。

化学成分分析可采用常规化学分析方法、光谱分析方法或双方可接受的方法进行。

表面粗糙度

铸件的铸造表面粗糙度检验按GB/T 6060.1的规定执行。

重量公差

铸件的重量公差检验如需方无特殊要求时,按GB/T 11351的规定执行.

缺陷

铸件表面的缺陷,可用目视或借助内窥镜进行检查。当需方有特殊要求时,可采用磁粉探伤或渗透探伤等方法检测。

铸件的内部缺陷,可用射线、超声波等方法检测。

应逐件目测检查铸件的外观缺陷,但对几何形状、内腔形状复杂的铸件内在缺陷的检查,可按双方商定的检测频次、数量、检验方法进行抽检。

可选取的其他测试方法

经供需双方协商同意,也可以采用等效的抗拉强度、布氏硬度、金相组织的其他测试方法。

标识和质量报告

经供需双方商定,可在非加工面上做出供方代码、商标、零件代码、生产日期、生产顺序号、模型号等标识。

如需方对标识的位置、尺寸(字号、字高、凹凸)和方法等没有明确要求时,由供方确定。

当无法在铸件上做出标识时,标识可打印在附于每批铸件的标签上。

出厂铸件应附检验合格证和质量报告,质量报告应包括以下内容:

a)供方名称或标识;

b)铸件名称、铸件代号(零件号);

c)铸件图号、材质牌号、供需双方商定的检测项目的检测报告,并说明所对应的生产日期与批次;

d)供货协议所要求提交的其他文件。

表面防护、包装、储运要求

铸件在检验以后应进行防护处理或包装。

铸件表面防护、包装、储运应符合订货协议的规定。