阀门材料之钢的退火

1)定义: 把零件加温到临界温度以上30~50℃,保温一段时间,然后随炉冷却。(临界温度:钢内组织转变的温度)

2)目的: ① 降低硬度,改善切削加工性能;

② 细化晶粒,改善钢中碳化物的形态和分 布,为最终热处理做准备;

③ 消除内应力,消除由于塑性变形加工、切削加工或焊接造成的内应力以及铸件内残留的内应力,以减小变形和防止开裂;

④ 使碳化物球状化,降低硬度;

⑤ 改善和消除钢在铸造、锻造和焊接过程中形成的各种组织缺陷,防止产生白点。

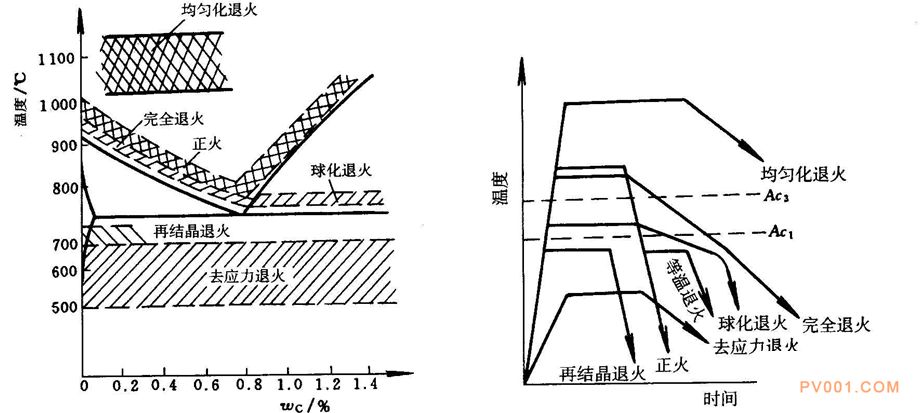

4)种类:在生产中,退火工艺应用很广泛。根据工件要求退火的目的不同,退火的工艺规范有多种,常用的有完全退火、球化退火、和去应力退火等

① 完全退火(重结晶退火):将钢缓慢加热到Ac3(亚共析钢)以上30~50℃,保持适当时间,然后缓慢冷却下来。应用于普通钢,通过加热过程中发生的珠光体转变为奥氏体(第一回相变重结晶)以及冷却过程中发生的与此相反的第二回相变重结晶,形成晶粒较细、片层较厚、组织均匀的珠光体。

② 球化退火:将钢加热到Ac1以上30~50℃的温度,然后缓冷下来。使珠光体组织变为球粒状,具有这种组织的中碳钢和高碳钢硬度低、被切削性好、冷形变能力大。对工具钢来说,这种组织是淬火前最好的原始组织。(样板轴 CrWMn,导轮轴 GCr15)

完全退火和等温退火

完全退火—— 加热到Ac3+20~30℃,保温后炉冷——指加热到完全奥氏体化

目的:通过完全重结晶细化晶粒,均匀组织,提高性能

适用于:亚共析钢,中碳钢:降低硬度,改善切削性。组织:F + P

等温退火——加热到Ac3(Ac1)+20~50℃,

保温后在Ar1以下等温后空冷目的:同完全退火,易于控制

适用于:中、高合金钢

组织:F + P 或 Fe3C+ P

球化退火和扩散退火

球化退火—— 加热到Ac1+20~30

目的:得到球状 Fe3C,软化

适用于:共析钢,过共析钢

组织:球状 P

扩散退火—— 加热到固相线以下100-200度,长时间保温 (10-15h) 后慢冷

目的:均匀成分

适用于:铸钢件

组织:晶粒粗大——扩散退火后应完全退火或正火——细化

去应力退火和再结晶退火

去应力退火——加热到Ac1-100~200℃,保温后炉冷

目的:去内应力,稳定组织

适用于:冷加工件,热加工件

组织:不变

再结晶退火——加热到t再+150~250℃,保温后空冷

目的:降低硬度,提高塑性

适用于:冷变形工件

组织:等轴晶粒

再结晶温度:T再=T熔 × 0.4(绝对温度)

正火

正火—— 加热到Ac3(Accm)+30~50℃,保温后空冷

目的:细化晶粒,改善性能

适用于:低碳钢HB↑ → 改善切削加工性中碳(合金)钢细化晶粒 均匀组织(淬火,调质 前)过共析钢→ 消除网状 Fe3CⅡ ,为球化处理作准备要求不高的结构件→↑机械性能 最终热处理。

正火与退火比较

1 硬度和强度:随C%↑→ 正火与退火的差别越大

中、高碳钢正火后硬度偏高,不利于切削加工

2 退火强调软化,正火强调高效率

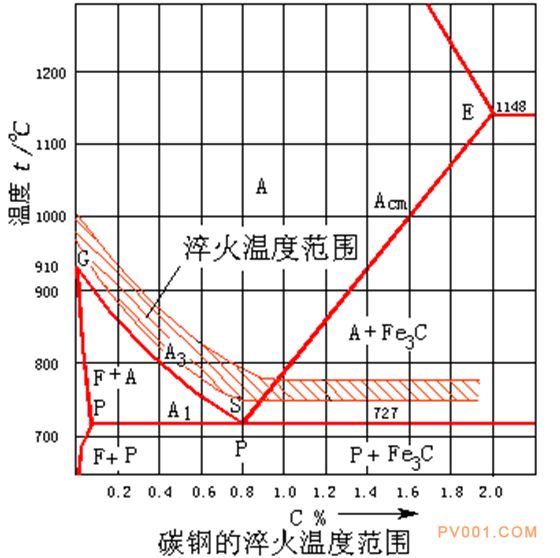

钢的淬火

—— 将钢加热到AC3或AC1以上30~50℃,保温一定时间后快速冷却以获得马氏体(或贝氏体)组织。

目的:提高强度、硬度和耐磨性

亚共析钢:马氏体组织,〉0.5%,残余奥氏体。

过共析钢:细小马氏体、粒状二次渗碳体和少量残余奥氏体。

淬火冷却条件

如果加热到Acm以上,则得到粗大马氏体,而且残余奥氏体也会增多。硬度降低,增大变形和开裂。

冷却介质:

纯水(碳钢工件),盐水(形状复杂、尺寸较小、变形要求严格的工件 ),油(合金钢工件 ),碱水,盐浴,碱浴

钢的回火

回火 —— 淬火后,重新加热到Ac1以下某一温度,保温、冷却

目的:降低脆性,消除内应力,稳定组织和尺寸 获得所需性能

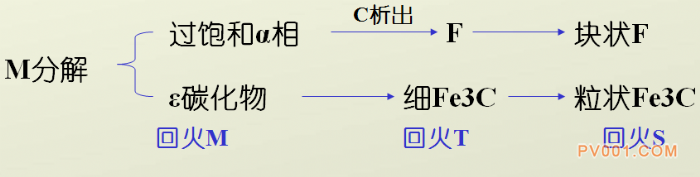

回火时的组织变化:

回火种类

低温回火(150~250℃ )

组织:回火M —— 极细ε碳化物 + 过饱和α相

目的:↓内应力,↓脆性,保持高硬度和耐磨性

适用:工具,量具,轴承 —— 高碳钢渗碳件,表面淬火件 HRC58~62

中温回火(350~500℃ )

组织:回火T —— 针状 F + 极细 Fe3C

目的:获得高σs σeHRC35~45

适用:弹簧,扳手,模具 —— 中高碳钢

高温回火和调质

高温回火(500~650℃ )

组织:回火S —— 块状 F + 较细粒状 Fe3C

目的:获得良好的综合机械性能 HRC25~35

适用:轴,齿轮,螺栓等重要结构件 —— 中碳钢

淬火 + 高温回火 = 调质

回火脆性

回火脆性:在某温度区间回火时,αk 显著降低

第一类回火脆性:250~400℃每种钢都有,难以避免 —— 回火温度禁区

第二类回火脆性:500~600℃

① 含Cr、Mn、Ni的钢明显

② 可以消除: 钢中加 Mo、W回火后快冷