铸钢楔式闸阀阀体的加工工艺过程

铸钢楔式闸阀阀体的加工工艺过程

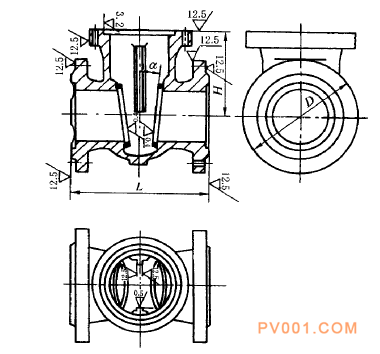

铸钢楔式闸阀阀体,其主要加工表面见图8一3一44所示,是旋转面。因此,除导向筋部位在插或刨床上加工外,其余表面均采用削。

图8一3一44 铸钢楔式闸阀阀体主要加工表面

在批量生产中,铸钢楔式闸阀阀体可按下列两种工艺过程加下:

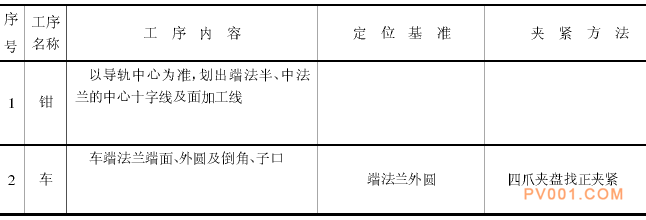

①先加下端法兰,再以端法兰为精基准,依次加工中法兰、导向筋、密封面部位及法兰螺栓孔等。表8一3一5是铸钢楔式闸阀阀体典型下艺过程(1)。

表8一3一5 铸钢楔式闸阀阀体典型下艺过程(1)

注1堆焊形成的密封面粗加工后堆焊,焊后进行精加工。

2 如为螺纹孔,则钻后机动攻螺纹。

该工艺过程中,两密封面的角度主要由夹具来保证,此外,为保证密封面的对称性和档宽,需提高阀体全长的制造精度(一般提高到IT7~8级)以便控制半长尺寸。全档宽用专用档宽量具来控制。

这种工艺过程,其工艺装备比较简单,有利于夹具的标准化和通用化。但两密封面部位的加工需经过两次安装来完成。而两次安装所取的定位基准并不统一,因此易产生定位误差。而且,两端法兰平面不平行或磕碰划伤,也会影响两密封面角度的精度。所以,该种加工工艺应有相应的组织和工艺措施。

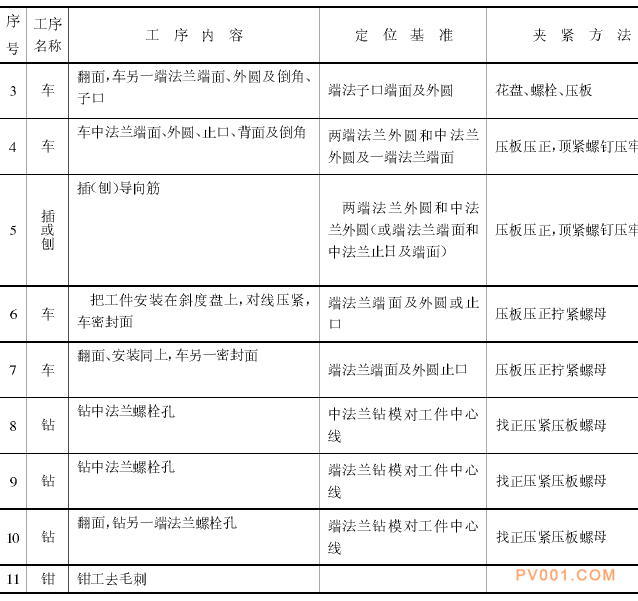

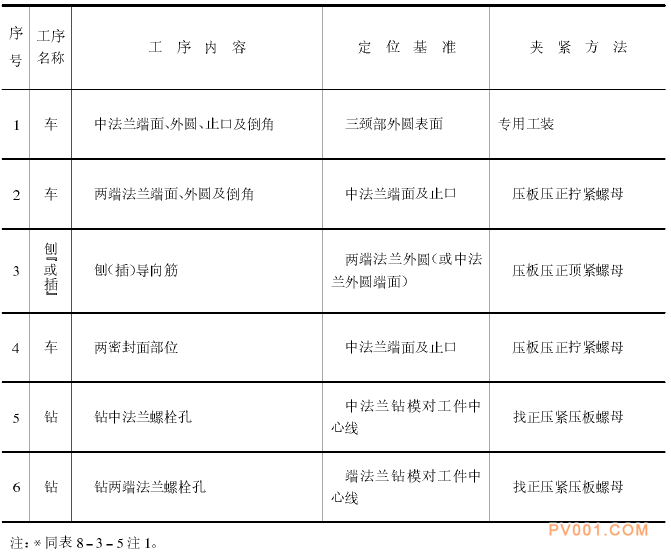

②以阀体二颈部外锥面为粗基准,先加工中法兰,再以中法兰为精基准加工两端法兰、导向筋和密封面部位。法兰螺栓孔的加工,以端法兰为基准。表8一3一6是铸钢楔式阀阀体典型工艺过程(2)

表8一3一6 铸钢楔式闸阀阀体典型工艺过程((2)

该工艺两密封面的加工一般采用回转夹具在车床上进行。使用统一的定位基准,两密封面的加工在一次安装下完成,角度的精度由夹具保证。密封面的对称度和档定由机床挡铁配合半长卡板和专用档宽量具来控制,但因回转决具的结构比较复杂和笨重,这种工艺方案只适用于公称通径DN100以下阀体的加工。