阀门工艺之堆焊工艺及特点(一)

堆焊工艺及特点

堆焊是在零件表面熔敷上一层耐磨、耐蚀、耐热等具有特殊性能合金层的技术。根据所采用的工艺不同,堆焊层厚度可以为0.8~15mm,可用于零件修复或制造特殊表面性能的新零件。堆焊工艺对合理使用材料、节约贵重金属、提高产品使用寿命、降低制造成本等具有十分重要的意义。

堆焊的物理本质和冶金过程与一般的熔焊工艺没有什么区别。几乎所有的熔焊方法都可以用于堆焊。只是堆焊的目的不是为了起连接作用,而是为了发挥堆焊层的优良吐能。因此在堆焊时必须控制尽可能低的稀释率,有足够高的生产效率,并保证焊层的冶金质量。

实际上,热喷焊技术也属于堆焊技术的范畴,只是热喷焊采用的是粉末填充材料,而常规堆焊一般采用线材或焊条。堆焊的优势在于熔敷效率比热喷焊要高,但是稀释率比热喷焊大得多。

堆焊技术比热喷涂、热喷焊技术更加成熟,已广泛应用到矿山、冶金、农机、建筑、电站、石油、化工等各个部门的产品制造和维修上。

(一)堆焊层的形成和控制

1堆焊层的形成

与喷焊类似,堆焊过程中堆焊层材料与基体材料的相容性非常重要。同时,由于堆焊层材料与基体材料成分不同,在堆焊时必定会产生一层组织和性能与基材或堆焊层都不相同的过渡层。该过渡层如果是脆性的,将恶化堆焊层性能。

2相容性

堆焊材料和基材在冶金学上是否相容取决于它们在液态和固态时的互溶性以及在堆焊过程中是否产生金属间化合物(即脆性相)。在选择堆焊层材料时不仅要考虑使用性能要求,更要满足相容性要求。材料的相容性很容易从合金相图手册中杳到。

堆焊材料和基材的物理相容性也很重要,即两者之间的熔化温度、膨胀系数、热导率和比电阻等物理性能的差异应尽可能小。因为这此差异将影响堆焊的热循环过程和结晶条件,增加焊接应力,降低结合质量。例如当堆焊材料和基材的熔点和沸点相差太悬殊(如铁与锌、钨与铅等),堆焊就会发生困难。

3熔合区

所谓熔合区就是堆焊层与基体之间的分界区,一般包括熔合线和具有结晶层和扩散层的过渡区段,该区段内成分是不固定的,它与基体之间的界线称为熔合线。实践证明熔池结晶就是从未熔化的基体金属晶粒开始长大。因为堆焊层和基体之间晶格类型有差别,容易导致过渡层中晶格畸变,产生各种晶体缺陷。此外,由于熔焊区内各层的结晶特点不同,可能由于成分的变化形成性能不良的过渡层,影响焊层质量。例如,在低碳钢卜堆焊合金钢焊层,经回火后过渡层中的含碳量大大超过基体金属和堆焊层中的平均碳含量另外,对于那此与基体只能有限互溶而易形成金属间化合物的堆焊层材料,也必须注意熔合区中过渡层内由于成分偏析形成大量脆性金属间化合物,导致焊层开裂。

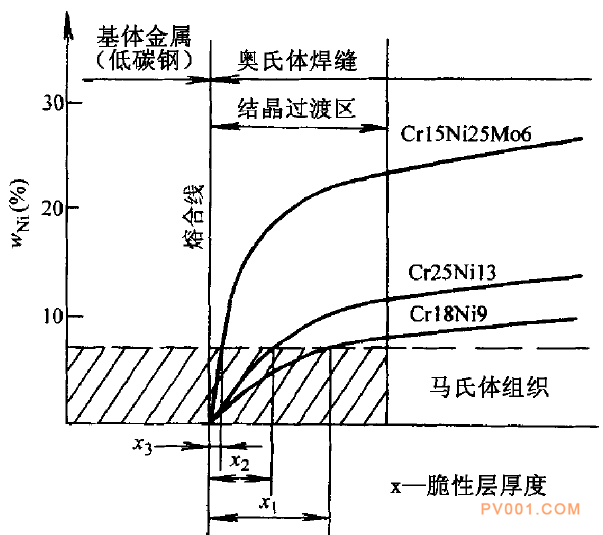

图8一4一18 堆焊材料对脆性层厚度的示意图

综上所述,堆焊过程中应尽量避免或控制过渡层的产生和长大。根据基体材料合理选用堆焊材料是最有效的控制过渡层的方法之一。因此要分析基体材料和堆焊材料之间可能进行的合金化和反应过程,尽量避免使用可能诱发脆性相的元素,或采用能抑制脆性相产生的元素。如图8-4-18所示,在普通低碳钢表面堆焊Crl8Ni9材料时,由于过渡层的成分偏析,产生厚度很大的脆性马氏体区(x1)。当选用含有大量的奥氏体形成元素的奥氏体堆焊材料时,则与上述情况大不相同,熔合区中的马氏体层明显变窄(x1和x2)。如果改用镍基合金堆焊,就根本不会生成脆性马氏体层。为避免产生碳扩散脆性层,最好的办法是尽量选用镍基合金材料堆焊,而不要选用不锈钢类材料在低碳钢表面堆焊。另外,尽量降低稀释率也可以控制熔合区中的成分变化,减小过渡层厚度。对于那此易形成金属间化合物的堆焊材料,必须采用适当下艺防止堆焊层开裂。

4稀释率

稀释率强烈地影响堆焊层的成分和性能。因此必须考虑在各种焊接方法时所获得的稀释率大小,以便选择合适的填充材料和堆焊方法。稀释率主要通过控制堆焊工艺参数,如堆焊功率、堆焊速度、焊道间距等。另外,在堆焊过程中向熔池中补加填充金属,也可以降低稀释率。

5内应力

一个堆焊产品成功与否有时取决于内应力大小。由于堆焊操作而产生的残余应力会叠加或抵消使用中产生的应力,从而可增强或减轻堆焊层开裂倾向。堆焊耐磨层通常不作消除应力处理,所以在堆焊过程中由于热膨胀或收缩引起的残余应力可能是难以克服的。这此应力是否引起变形或开裂,在很大程度上取决于堆焊金属和基材的强度和塑性。对工件进行焊前预热和焊后缓冷以及采用堆焊底层方法,可以减少堆焊层内应力。