阀门工艺之回火脆性与机理

回火脆性

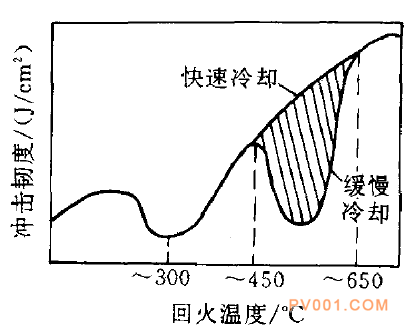

钢淬火成马氏体后,在回火过程中,随着回火温度的升高,硬度和强度降低,塑性和韧度提高。但是有些情况下,在某一温度区间回火时,韧度指标随回火温度的变化曲线存在低谷,出现回火脆性现象,如图8一5一6所示。钢在回火过程中,可能发生两种类型的脆性:一种脆性通常发生在淬火马氏体于200~400℃回火温度区间,这类回火脆性在碳钢和合金钢中均会出现,它与回火后的冷却速度无关,即使回火后快冷或重新加热至该温度范围内回火,都无法避免,这种回火脆性称为第一类回火脆性(也称不可逆回火脆性、低温回火脆性或回火马氏体脆性)。另一种脆性发生在某些合金结构钢中,这些钢在下面两种情况下发生脆化:①高于600℃温度加热回

火,在450~550℃温度区间缓慢冷却;②直接在450~550℃温度区间加热回火。这种脆性可以采用重新加热至600℃以上温度,随后快速冷却的方法予以消除,这种脆性为第二类回火脆性(也称可逆回火脆性、高温回火脆性或回火脆性)。

图8一5一6结构钢的回火脆性示意图

1 第一类回火脆性

淬火钢的夏比冲击吸收功随回火温度的变化曲线在第一类回火脆性温区出现低谷,相应的塑一脆转变温度出现峰值,其脆性程度用夏比冲击吸收功曲线的低谷大小进行评定。应该指出的是钢的力学性能指标对第一类回火脆性具有不同的敏感程度,并与加载方式有关。主要反映钢的强度的性能指标对回火脆性敏感程度较小,反映塑性的性能指标对回火脆性敏感程度较大。

扭转与冲击载荷对回火脆性敏感程度大,而拉伸和弯曲应力对回火脆性敏感程度小。因此,对于应力集中比较严重、冲击载荷较大或承受扭转载荷的工件,要求较大的塑性和韧度与强度相配合时,第一类回火脆性的产生极大地增大了工件脆性开裂的危险性,应该避免在该温区回火。在这种情况下,第一类回火脆性应作为一种热处理缺陷对待。

但是对于应力集中不严重,承受拉伸、压缩或弯曲应力的下件,例如,某此冷变形工模具,其使用寿命主要取决于疲劳裂纹的萌生而不是裂纹扩展抗力,选择材料和制订热处理工艺时,主要应该考虑在保证材料具有适当的塑性和韧度条件下,追求高的强度,并不一定把第一类回火脆性视为一种必须避免的热处理缺陷,有时甚至可以利用该温区回火出现的强度峰值,来达到充分发挥材料的强度潜力延长工件使用寿命的目的。

(1)第一类回火脆性机理

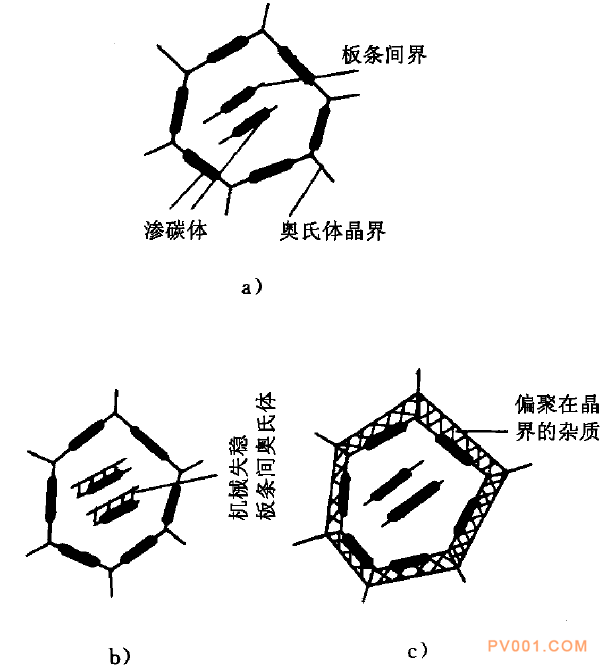

现已发现,钢的第一类回火脆性与残余奥氏体的转变、马氏体分解沿晶界和亚晶界析出薄膜状渗碳体以及S.P.N等杂质元素在晶界的偏聚等因素有关。产生第一类回火脆性时,往往伴随着晶间断裂倾向的增大,但是有此钢在第一类回火脆性温区也观察到以穿晶解理或马氏体板条间解理的方式发生断裂。这此事实表明,第一类回火脆性机理随具体钢种而异。可能的第一类回火脆性机理如图8一5一7所示。

当钢的杂质和残余奥氏体量较少时,破坏起始于渗碳体的断裂、渗碳体附近铁素体膜的开裂或渗碳体与基体界面的脱开,最终的断裂方式卞要为穿晶解理断(见图8一5-7a}):如果钢中的残余奥氏体量较多,回火过程中,由于马氏体的分解和外加载荷的作用,残余奥氏体将因热和机械失稳转变为新鲜马氏体薄层而成为导致钢脆化的主要因素,其断裂方式为马氏体板条间解理断裂(见图8一5一7b):在杂质含量较高的钢和对脆性断裂待别敏感的粗晶粒钢中,由于S.P等杂质元素在奥氏体化加热期间向晶界偏聚以及在回火期间渗碳体薄膜在晶间析出的综合作用,导致晶界弱化使钢脆化,其主要的断裂方式为晶间断裂(见图8一5-7C,)上述二种机理对第一类回火脆性的产生共同起作用,其中主要的一种决定了最终的断裂方式。

已经提出的第一类回火脆性机理都肯定了沿晶界和亚晶界形成的薄膜状渗碳体的作用,这一点在对中碳钢和中碳合金钢的第一类回火脆性的研究中得到了证实,研究发现第一类回火脆性的出现总是伴随着。碳化物向渗碳体的转变。但是,上述机理在解释某此下模具钢的第类回火脆性时遇到了困难。因为某此冷变形下模具钢的回火脆性温区较低,例如,GCr15 . 9CrSi和9Mn2V等钢的第一类回火脆性温区为190~250℃,在这样低的温度下回火,。碳化物尚未开始向渗碳体转变:由于高碳钢淬火温度较低,晶粒细小,杂质元素在晶界的偏聚也不大可能成为产生第一类回火脆性的控制因素,诱发这此钢脆化的主导因素可能是残余奥氏体的热失稳和机械失稳引起的马氏体转变,但其脆化机理尚有许多不明之处,仍有待于进一步研究澄清。

图8一5一7 第一类回火脆性机理示意图