如何最小生命周期成本?优化泵管道系统配置需要考虑的几个因素

在优化泵送系统时,管道和其他终端设备与泵本身同样重要。这里分享如何优化管道系统的配置,以最小化生命周期成本。

第一,选择合适的管道直径。

在确定管道规格尺寸时,成本因素至关重要。尽管口径较小的管道成本较低,但因介质流速增加而产生的较高摩擦和总体扬程损失明显较大。因此,具有较小管道的系统可能需要更多的功率,甚至需要更大的泵,并且这些能源成本将在系统的整个寿命期内不断累积。

另一方面,口径较大的管道具有较高的材料和安装成本,但摩擦损失通常较低。为了优化管道系统,确保同时考虑初始成本和使用较小直径所需的额外能源。需要准确计算与复杂系统所需的各种管道尺寸相关的生命周期成本。

第二,将管道内压力降至最低。

不良的流体剖面会导致流动不匀速,并增加泵送系统内的能源成本。然而实际上,由于物理空间限制,往往妨碍理想的管道系统布局。在这种情况下,需要配置平滑的弯头和膨胀节。此外,保持管道尽可能笔直。在设计新系统时,安装阀门和系统组件需要与管路保持一致。

第三,选择水力低损失零件。

一般来说,在整个服务中的需求是有限的,设计者通常会以效率换取前期成本。以截止阀为例,工程师们喜欢它们,因为结构简单且便宜,但通过截止阀的流体具有相对较高的摩擦系数。更换不同类型的阀门可以减少这些损失和泵送系统的整个生命周期成本,因此需要确定好不同类型阀门和其他配件典型阻力系数。

第四,选择适合的阀门规格。

系统设计者通常会增加安全裕度和选型偏大的泵型,以纳入安全裕量,去解决实际泵性能、管道结垢以及未来系统升级需求等未知问题。这种安全裕度通常会导致工程师选定阀门上的压降大于必要值。结果是阀门尺寸过小,能量或摩擦损失高。当选定阀门处理最大系统流量时也是如此。在典型的操作条件下,比正常流量大得多的流量设计会导致阀门的压降过大。

第五,均匀的流量。

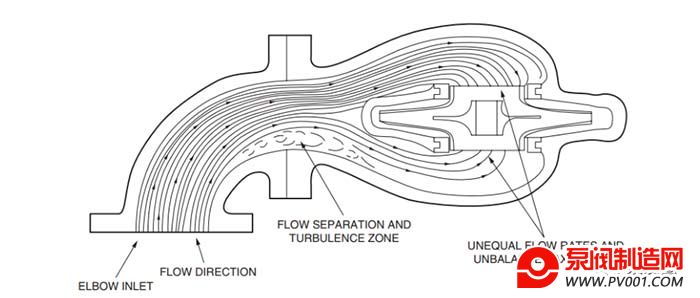

叶片泵在均匀的入口流量条件下运行最为高效。这使流体从泵的吸入口到叶轮入口的过渡变得平滑,然后叶轮入口通过将流体沿叶片加速,将能量传递给流体。如果流动不均匀,将影响能量的平稳传递。不均匀的流动也可能导致振动,从而缩短泵的寿命,削弱管道焊缝、机械接头和支架。在设计新的泵送系统时,在泵吸入口的上端,设置尽可能多的直管。对于现有系统,小口径弯头和阀门离吸入口越近,就越有可能产生高度湍流,从而降低泵的性能。当泵的吸入压力低且速度高时,就需要特别重视。

上图显示了直接安装在双吸泵吸入口上的小口径弯头的流动分离和湍流区。如果需要在吸入口的上游安装弯头,请考虑将其转换为大口径弯头或导流装置,以平滑过渡到泵中。只要导流装置的压降不超过必要的NPSH余量,就可以很好地工作。

第六,防止空气和蒸汽滞留。

空气或蒸汽滞留是系统布局或配件选择不当的结果。当泵送系统没有恒定的上升斜率或在高点处没有空气释放阀时,会发生空气或蒸汽的收集。当这种情况发生在泵的下游时,空气或蒸汽会减少管道内的有效液体流动面积,从而产生类似于部分关闭阀门的节流效果。对于泵上游的管道,气穴可能会导致压力脉动,从而降低泵的性能。如果空间允许,使用偏心异径管和足够长的直管连接泵吸入口。

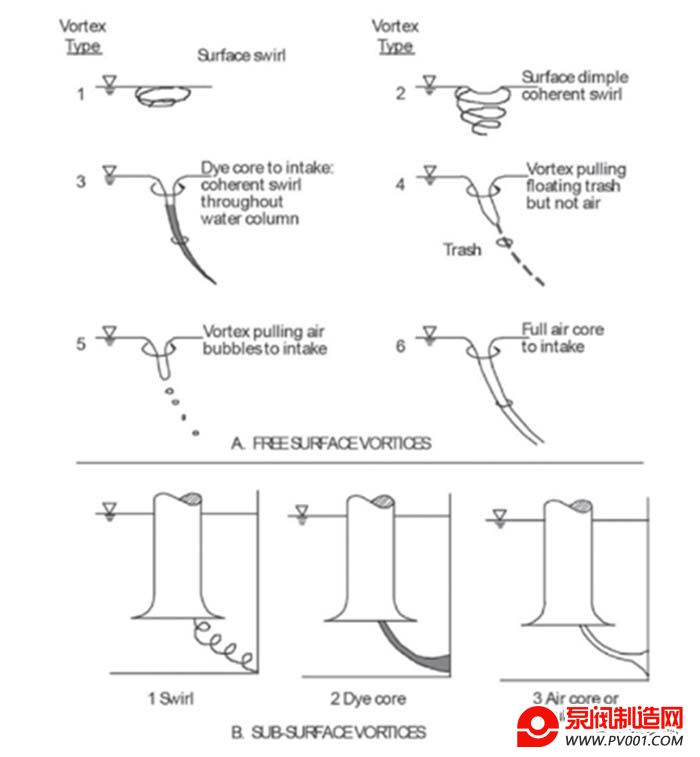

第七,预防旋涡产生。

当液位下降得太接近泵的吸入口或浸入式吸入管道时,储罐和湿井中都会出现自由表面旋涡。当出现自由表面涡流时(见下图),空气将进入泵内。这可能会导致吸入扬程损失并降低泵的性能。在严重的情况下,泵可能会损坏。由于大多数离心泵不是自吸式或潜水式,维修人员必须手动加注、重新启动和排空泵。此外,过多的空气会损坏机械密封、填料和叶轮磨损环。使用简单的传感器或使用自动水位系统监测水位将确保泵或吸入管道具有足够的浸没深度。

第八,管道支撑。

在设备安装过程中,泵及其连接管道很少完全对齐。为了适应这种情况,安装人员或维修人员采取手动机械校正。如果校正程度很大,这种机械管道应变力会将泵拉离对齐位置,缩短使用寿命,严重时还会导致灾难性故障。为了防止这种情况发生,应使用管锚和吊架适当地支撑和约束泵周围的管道。这也减少了振动并延长了泵的使用寿命。