焦炉煤气湿法脱硫工艺及进展

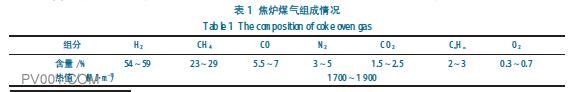

焦炭是钢铁行业的重要原料。近年来,随着钢铁行业产能的不断增长,焦炭行业产能亦不断增长。目前,我国焦炭产能、产量均已位居全球第一。焦炉煤气是炼焦过程的副产品,是H2、CH4、CO2、CO 等气体组成的混合物,焦炉煤气的产率和构成取决于炼焦用煤的质量及炼焦过程操作条件。

焦炉煤气是一种高热值煤气,可作燃料使用,也可用作化工产品的重要原料,如合成氨、甲醇等。焦炉煤气无论是作燃料,还是作生产原料,使用前需进行净化处理,以脱除煤气中H2S 及HCN等,满足环保和生产要求。

1 焦炉煤气组成

炼焦过程中,除生成H2、CH4 等可燃性气体外, 一些杂质气体也伴随产生, 如H2S、NH3、HCN 等。煤气中的H2S 含量一般为5~8 g/m3,HCN 含量为1~2.5 g/m3。

焦炉煤气组成情况见表1。

2 焦炉煤气脱硫技术简介

焦炉煤气脱硫工艺可分为干法脱硫工艺和湿法脱硫工艺2 大类。

2.1 干法脱硫工艺

干法脱硫工艺是指使用固体脱硫剂,在固定床层中进行H2S 的物理或化学吸附、吸收与化学反应。干法脱硫技术主要包括活性炭系、铁系、锌系、铜系、锰系及钙系等脱硫剂。

干法脱硫效率高,生产成本低,但脱硫剂需要定期更换,劳动强度大,同时失效的脱硫剂需进行处理。因此,干法脱硫工艺主要用于湿法脱硫后的精脱硫。

2.2 湿法脱硫工艺

湿法脱硫工艺是指利用液体形式的脱硫剂脱除煤气中的H2S 和HCN。按溶液的吸收和再生性质又分为湿式吸收法,包括物理吸收法、化学吸收法和物理—化学吸收法以及湿式氧化法。

湿法脱硫具有焦炉煤气处理量大、脱硫效率高等特点,在国内焦炉煤气脱硫中较为常用。

3 典型湿法脱硫工艺

湿法脱硫工艺包括湿式吸收法和湿式氧化法。

3.1 湿式吸收法

湿式吸收法是以单乙醇胺、碳酸盐及氨溶液等不同的碱源作吸收液,吸收焦炉煤气中的H2S 和HCN,吸收液在一定操作条件下经解吸释放出H2S等酸性气体,借助制酸工艺或克劳斯工艺,将酸性气体转化生成硫酸或硫磺产品。湿式吸收法包括真空碳酸盐法、氨硫联合洗涤法及单乙醇胺法。

3.1.1 真空碳酸盐法

真空碳酸盐法脱硫工艺是—种物理— 化学吸收方法,溶液中起吸收作用的是碳酸钠(或碳酸钾)。焦炉煤气与吸收液逆流进行传质并发生反应,HCN、H2S 及CO2 被吸收液吸。吸收了H2S 的等酸性气体的溶液循环到再生塔,在一定操作条件下,H2S 等酸性气体析出,实现吸收液的再生。酸性气体经克劳斯法生成硫磺或经Topsoe 法生成浓硫酸。

该工艺特点如下:

(1) 脱硫剂单一,脱硫效率可达99%; (2) 产品质量好,硫磺纯度可达99.7%; (3) 采用真空解吸,操作温度低,为50~60 ℃,可有效利用循环氨水余热。

3.1.2 氨- 硫联合洗涤法(A S 法)

以煤气中的NH3 为碱源,以洗氨塔的富液作为吸收液吸收H2S 和HCN。脱硫效果取决于富氨循环液中的氨浓度,氨浓度越高脱硫效果越好,但同时又受制于氨的吸收率,氨浓度越高则氨的吸收率越低,因此,脱硫效果较差,一般吸收塔出口煤气中的H2S 含量只能≤500 mg/m3。

3.1.3 单乙醇胺法(MEA 法)

MEA 脱硫工艺是宝钢化工公司焦化二期工程从日本钢管公司引进的Sulfiban 脱硫脱氰工艺。该工艺主要以15%的MEA 水溶液作为吸收液,在低温下吸收,高温下解吸。产生的酸性气体进一步用于制取硫磺或硫酸。

该工艺主要特点如下: (1) 脱硫脱氰效率较高; (2) 施工占地面积小,投资小。

MEA 脱硫工艺的缺点是操作过程中MEA 与其中的COS 及CO2 等发生不可逆反应,造成MEA 损失;MEA 价格昂贵,生产运行成本偏高。

3.2 湿式氧化法

湿式氧化法利用含有催化剂的碱性吸收液吸收焦炉煤气中的酸性气体,再将反应液在催化剂的作用下进行再生,同时将含硫反应物中的硫氧化成单质硫,是较普遍的焦炉煤气脱硫脱氰方法。

该工艺特点如下: (1) 脱硫效果好,脱硫效率可达98.6%; (2) 通过催化剂的氧化作用将H2S 氧化为单质S,便于利用; (3) 操作条件温和,操作压力低,节省设备投资; (4) 脱硫剂均可再生,运行成本较低。

湿式氧化法包括塔卡哈斯(TH 法)、改良蒽醌二磺酸钠(A.D.A) 法、醌钴铁类(HPF) 法和FRC 法。

3.2.1 TH 法

宝钢焦化一期工程采用从日本新日铁公司成套引进的TH 工艺。该工艺由Takahax 法脱硫脱氰和Hirohax 法废液处理两部分组成。脱硫部分以煤气中的氨为碱源,以1,4 萘醌-2 磺酸钠为催化剂;废液处理部分在273 ℃、7.5 MPa 下以氧化还原法将脱硫废液中的(NH4) 2S2O3 和NH4SCN 转化为硫铵和硫酸。

TH 工艺特点如下: (1) 脱硫脱氰效率高,以氨为碱源; (2) 吸收过程吸收液和解吸过程空气量较大,因此能耗偏高; (3) 需配建硫铵装置; (4) 操作稳定性较好。

3.2.2 A.D.A 法

A.D.A 法是以钠为碱源,以钒作为脱硫的基本催化剂,A. D. A 作为还原态钒的再生载氧体,适量添加酒石酸钾钠(或少量三氯化铁及乙二胺四乙酸) 组成脱硫液,脱硫效率高,国内比较普遍应用在城市民用煤气净化工艺中。

A.D.A 法存在的主要问题如下: (1) 悬浮液的硫磺颗粒小,不便于收集,易附着,造成设备堵塞; (2) 副反应消耗部分脱硫液,成本偏高;(3) 不便应用于脱除有机硫和氰化氢; (4) 脱硫废液难于处理。

3.2.3 HPF 法

HPF 法是利用焦炉煤气中的氨为吸收剂、HPF为催化剂的湿式液相催化氧化脱硫脱氰工艺。

HPF 催化剂活性高,流动性好,对脱硫脱氰过程和再生过程均有催化作用,且能减缓设备和管道的堵塞。

在运行过程中,脱硫液中盐类积累速度缓慢,废液量少,可将脱硫脱氰废液搀入炼焦配煤中。生产实践表明,搀入配煤中的脱硫废液的盐类,在炭化室内受高温影响,裂解生成H2S,其中大部分气体进入荒煤气,极少部分与焦碳反应。而焦碳中的硫含量仅为0.03%~0.05%,焦碳强度和耐磨性等指标均无明显变化。废液中的NH4SCN 在高温裂解时转化为NH3、CO2、N2。因此,煤气脱硫脱氰装置中产生的NH4SCN 不会积累。

由于HPF 法以气体氨为碱源,故不能用于处理硫含量较高的气体。该法脱硫操作环境差,回收的硫磺质量较差,收率低。

3.2.4 FRC 法

FRC 法是以2,4,6- 三硝基苯酚(苦味酸)作为催化剂, 由Fumaks-Rhodacs 法脱硫脱氰、Compacs 法废液焚烧和干接触法三法结合制取浓硫酸的工艺。

由宝钢焦化三期工程和天津第二煤气厂从日本大阪煤气公司引进的该工艺,以煤气中的氨为碱源,苦味酸为催化剂,来脱除煤气中的H2S 和HCN。

FRC 法具有以下特点: (1) 脱硫脱氰效率高,净化后的煤气中H2S 和HCN 可达到20~100mg/m3; (2) 催化剂苦味酸消耗量少,便宜易得,但由于苦味酸属于爆炸危险品,故需对其进行严格安全监管,运输储存要求较高; (3) 采用高效预混喷嘴,大大降低再生空气用量; (4) 工艺流程较长;投资较高。

4 展望

4.1 超重力湿式氧化法脱硫工艺

潘红霞等搭建了旋转填料床吸收装置,利用超重力提高气液传质效率,缩短气液接触时间。该研究以H2S、CO2 混合气模拟焦炉煤气。研究结果表明,最佳的超重力因子为63.79,最佳液气比为50∶1 ,实验中脱硫率基本可以达到95%以上,为焦炉煤气脱硫提供了一种新思路。

4.2 钨钼杂多化合物为催化剂的脱硫工艺

王睿等以钨钼杂多化合物作为催化剂,研发了新的脱硫工艺,应用于天然气脱硫。经研究发现,在最佳工艺下,在吸收H2S 的同时,发生氧化还原反应,杂多酸变为单电子杂多兰,H2S 变为S,最后利用空气中的氧气将单电子杂多兰氧化为杂多酸,实现杂多酸的循环利用。该工艺脱硫效率可达95%以上。

4.3 铁基脱硫剂工艺

20 世纪70 年代,美国空气资源公司开发了Lo-Cat 工艺,奥地利联合工程公司联合维也纳技术大学研发了优化后的Lo-Cat 工艺,即Sulfint 工艺。该工艺可降低催化剂消耗,节省操作成本。

国内也有学者致力于改进Lo-Cat 工艺,典型的有龙胆酸—铁法、FD 法及ATMP—Fe 法等。磺基水杨酸络合盐用作FD 法的脱硫剂,该工艺已经应用于工业生产。

5 结语

目前,焦炉煤气的脱硫技术不断取得新的突破。各种脱硫方法都有其优缺点。要想达到最佳的脱硫效果,必须结合各种工艺的优势,实现优势互补,合理调配工艺流程,搭建出综合的工艺路线。

随着科研工作者的不断努力,焦炉煤气的应用途径越来越广。由于有些利用途径,例如利用焦炉煤气制甲醇对焦炉煤气洁净度要求较高,故需要脱硫技术与时俱进,不断更新。