浅析储罐紧急切断阀的设置方式

储罐紧急切断阀通常安装于油气储罐的进出口管线上, 当罐区内发生事故 (火灾、管道泄漏等) 或储罐液位超过高高液位时发生动作, 以避免罐区事故的扩大或物料溢罐的发生。它在正常的工况下是保持常开的, 一旦有事故发生就会触及阀门, 使其迅速关闭, 以保证储罐作业的安全运行。当前, 根据项目是新建还是改造、储罐类别、储存介质危险性、工程经济性及可实施性等情况, 储罐紧急切断阀的设置已经形成了相应的方式。从而为紧急切断阀的设计研究提供经验。

为了进一步分析紧急切断阀的设置方式, 现简单介绍一下紧急切断阀的驱动方式。常见的驱动方式有电动、机械、液压和气动4种。

1) 电动式。电动式紧急切断阀是通过接收可燃物泄漏的监测信号, 使阀内的电磁机构带动弹簧快速关闭阀门。正常工作时, 阀门处于常开状态, 出现事故时, 阀门发生关闭。一旦关闭动作发生, 阀门的工作状态就不会受接收信号的改变而改变, 需要手动驱动来恢复阀门的开启。该阀门具有控制精度较高、尺寸小、可靠性高的特点。但考虑到外部环境对电机绝缘的影响, 因此高湿场所不宜采用。

2) 机械式。机械式紧急切断阀是利用阀体薄弱结构的断裂来触发阀门的关闭。薄弱结构的断裂强度应满足管道压力要求并可完全断裂脱开, 安全拉断阀和剪切阀为两种最为常见的机械式紧急切断阀, 安全拉断阀的材料应采用碳钢或铝合金, 剪切阀应采用脆性材料。一般常用于低压油气管道的出口, 但该类阀门一般不适用于储罐紧急切断阀的使用。

3) 液压式。液压式紧急切断阀是利用液压油进行远距离控制, 或者利用阀体中的易熔部件实现关阀动作。当阀门出口流量大于额定流量时, 主阀会自动关闭, 因此液压式紧急切断阀还具有过流保护功能。但液压油的粘度会随着温度的变化而变化, 在高温和低温环境中不宜采用, 且该类阀门制作成本高, 因此在储罐的紧急切断阀中是不推荐使用的。

4) 气动式。气动液压式紧急切断阀是利用远距离快速泄放气源, 或者利用阀体中的易熔部件实现关阀动作, 其操作原理同液压式紧急切断阀相似。该类型阀门具有发生一般的故障时可紧急关闭, 执行快、更安全的特点, 该机构应有防火措施, 同时应保证充足的气源和良好的润滑以防止阀门关闭不严情况的发生。由于气动液压式紧急切断阀的驱动部分与阀体是分开的, 因此气缸O型圈要定期进行维修或更换。目前, 储罐紧急切断阀的驱动方式选择主要是电动方式或气动方式, 因为罐区项目一般都有可靠的气源或电源, 选择气动或电动紧急切断阀相对安全、可靠、经济。

目前, 储罐紧急切断阀的设置方式没有统一的标准, 根据设置位置的不同有3种方式。第一种方式是将罐根阀设置为紧急切断阀;第二种方式是将罐前管道操作阀设置为紧急操作阀;第三种方式是在罐根阀与管道操作阀之间的管道总管上设置紧急切断阀。3种方式各有优缺点及其适用对象, 下面具体分析每种设置方式, 为储罐紧急切断阀的安装布置设计提供参考。

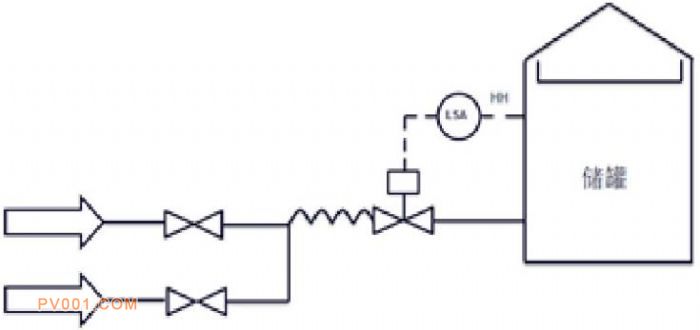

1) 罐根阀设置为紧急切断阀。罐根阀设置为紧急切断阀的布置形式如图1所示。该方式适合于各种储罐。对于构成一级及二级重大危险源的剧毒性液体、气体 (独立配备SIS系统) 的储罐宜采用此种方式。液态烃储罐应采用该设置方式。

图1 紧急切断阀为罐根阀

优点:无需增加额外的操作阀门, 节省投资, 对于罐区改造增加紧急切断阀安装位置紧张的情况最适合;

缺点:由于紧急切断阀的关闭动作较普通阀门要快, 关闭时间短, 因此容易在阀前管道内产生水击[5]。当罐前管道采用软管柔性连接时, 可能会对软管造成损坏。

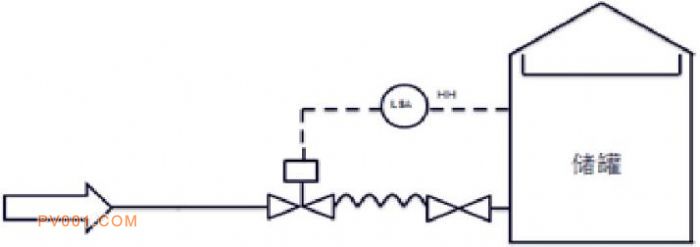

(2) 罐前操作阀设置为紧急切断阀。罐前操作阀设置为紧急切断阀的布置形式如图2所示。该方式适用于罐前操作阀门比较少的储罐。对于构成一级及二级重大危险源的剧毒性液体、气体 (独立配备SIS系统) 的储罐不推荐采用此种方式, 而液态烃储罐则不能采用此种方式。

图2 紧急切断阀为罐前操作阀

优点:该方式避免了水击对软管的冲击, 管道安全性较高;

缺点:当入口管线较多时, 每根管道操作阀都要设置为紧急切断阀, 控制复杂, 经济性差。

(3) 罐根阀和操作阀之间的总管上设置紧急切断阀。该布置形式如图3所示。该方式适用范围较广, 除液态烃储罐以外的其他储罐都可采用此种方式。

优点:该方式最符合目前标准的要求, 罐根阀是单设的, 操作阀和紧急切断阀是分开的, 功能清晰;

缺点:阀门较多, 罐前管道长, 经济性差。对于罐区改造增加紧急切断阀安装位置紧张情况不适用。

图3 紧急切断阀为罐前操作阀

正确设置储罐紧急切断阀, 是保障储罐运行安全的关键。设计应根据具体情况, 选择合适的紧急切断阀及合理的安装位置。设计人员还要熟悉、掌握国家法规政策、标准规范对储罐紧急切断阀的设置要求, 防止设计出现遗漏, 造成安全隐患。基于紧急切断阀的高可靠性, 使其成为了石油化工行业运行系统广泛运用的安全设备。但由于紧急切断阀几乎在整个生产周期都不动作, 有可能出现阀门密封部位粘结或执行机构排放口堵塞等问题, 这样就会造成紧急切断阀在事故发生时的失效, 从而产生严重的后果。这就要求现场操作人员要定期对紧急切断阀进行保养、检查, 同时要充分熟悉其工作原理和操作步骤, 以确保石油化工系统作业的安全运行。 为了进一步保证紧急切断阀运行的可靠性, 西方发达国家已经研发出阀门互联锁、紧急切断阀测试器和新型阀门回讯器[7]等装置。这一点是值得我们学习和借鉴的。同时, 这些新的装置也有需要改进的地方, 应该结合现场的实际情况, 积极学习国外先进技术, 研发并改进形成一套适合国内生产情况的新型装置。