高压大口径TDC止回阀的设计及制造

高压大口径TDC止回阀的设计及制造

张春秋

上海艾维科阀门股份有限公司

摘 要:

介绍了TDC止回阀的工作原理及性能, 提出了应用于高压大口径管道的TDC止回阀的结构方案, 并对这类阀门的设计及制造过程中的难点进行了详细阐述。

关键词:

TDC; 斜盘式止回阀; 止回阀; 材料; 密封结构; 装配;

作者简介: 张春秋 (1987-) , 男, 江苏盐城人, 助理工程师, 研究方向为机械设计。;

1 概述

由于传统止回阀结构简单、成本低, 在很多工程实际中得到广泛应用。但其阀瓣结构自身重力大, 存在流阻系数大、能量损失大及严重撞击及部分止回阀内漏严重等问题。对整个管路的正常运行、装置的效率及能量消耗造成很大的影响[1]。随着管路系统节能研究的不断深入, 阀门的结构在不断的改进。

斜盘式旋启式 (TDC) 止回阀是一种新型阀门, TDC阀瓣的重心接近旋转轴, 副阀瓣的平衡效果在快速打开或关闭时对阀瓣、阀座密封面大大减少冲击力, 不会造成损坏;这种设计用于需要快速响应 (快速打开或关闭) 和消除水锤效应的工况;在某些流量不稳定、低流量以及脉动介质工况中常规止回阀会出现阀瓣打不开或者时开时关, 阀瓣不断拍打阀座哒哒作响等现象, 所以大于NPS16” (DN400) 的液体或气体管道以及压力波动频繁的工况均适合选用TDC止回阀[2]。

2 设计分析

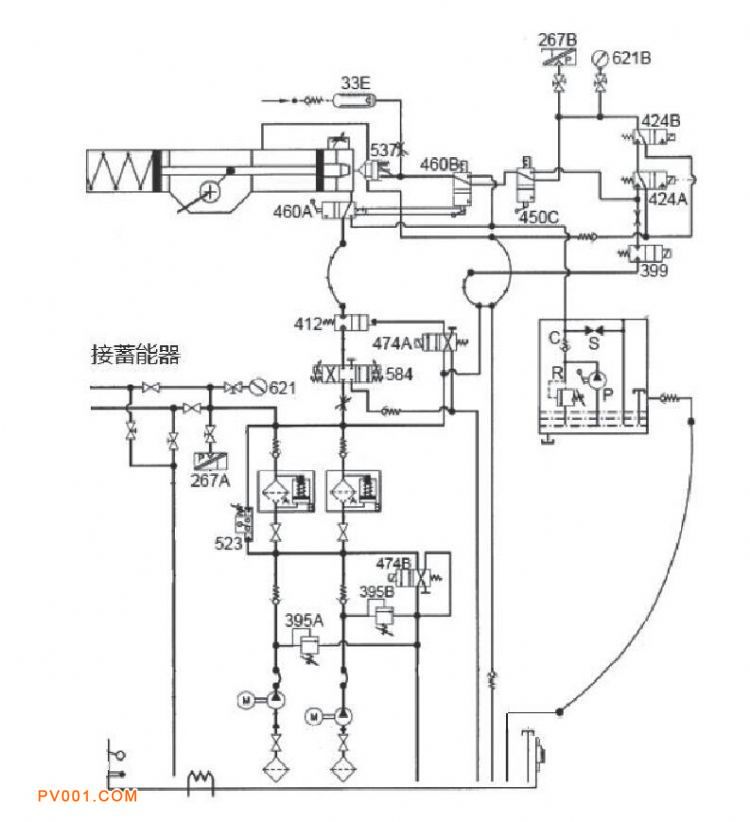

常见类型TDC止回阀, 分析其结构特点及优劣势。

(1) 如图1结构设计采用内置吊架式结构。优点可以减少泄漏点避免外漏, 缺点为了能够更好的使阀座与阀瓣密封面吻合, 需要在装配的时候不断的通过调整垫来调整阀瓣的上下左右位置, 装配效率非常的低, 为了提高装配效率适当放大间隙, 利用阀瓣自重及介质压力推力使阀瓣密封面自动吻合, 高压密封效果得到改善, 但低压密封不理想;且吊架结构增加了阀体中心高度, 增加阀体自重。

(2) 如图2结构设计采用阀瓣阀座组合式结构。优点减少了外漏点, 提高了密封面的吻合度, 缺点组合式结构为了避免干涉, 装配过程中要求空间较大, 增大了阀体中腔面积, 增加自重, 提高了成本;阀座与阀体需要焊接, 焊接过程中阀座会出现焊接变形影响阀座的密封面, 对吻合度有一定的影响;阀座焊接后组合式阀瓣不方便拆解返修。

图1

以上两种结构对于高压大口径, 尤其是大于26” (DN650) 以上都不是最佳方案, 口径越大, 零件的体积重量也相应变大, 组合式结构的装配难度及成本会更加高。

综合上述利与弊的分析确定高压大口径TDC止回阀的结构方案如图3所示。

3 主要密封结构的设计

阀座与阀瓣之间的密封采用了锥面与弧面接触形成线密封, 阀座密封面设计为锥面, 阀瓣密封面设计为弧面, 这种密封设计在介质力作用下的比压要比常规的面面接触的要大的多, 具有比平面密封更好的密封性能;高压大口径TDC阀瓣自重很重, 为了减小阀瓣关闭时的冲击力, 阀座轴线与阀体轴线水平重合。

图2

图3

表1 主要零件的常用材料组合表 下载原表

考虑到方便阀座密封面的堆焊及焊后热处理及密封面硬化处理等工艺, 阀座单独采用锻件加工完后再与阀体焊接;阀座与阀体焊接时会产生的热变形, 为了防止变形影响到阀座密封面, 在阀座尾接近焊接坡口位置开一条防焊接变形槽。

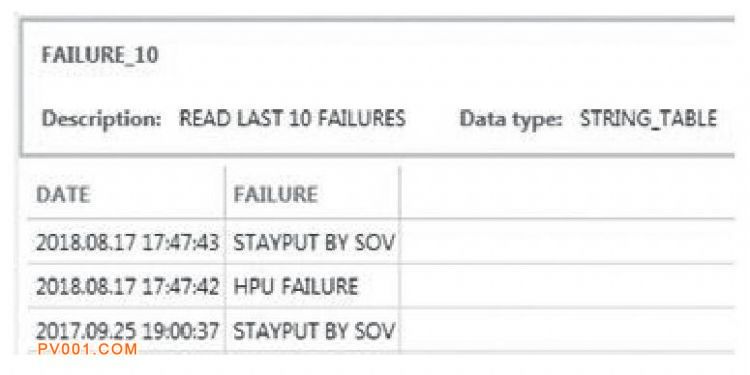

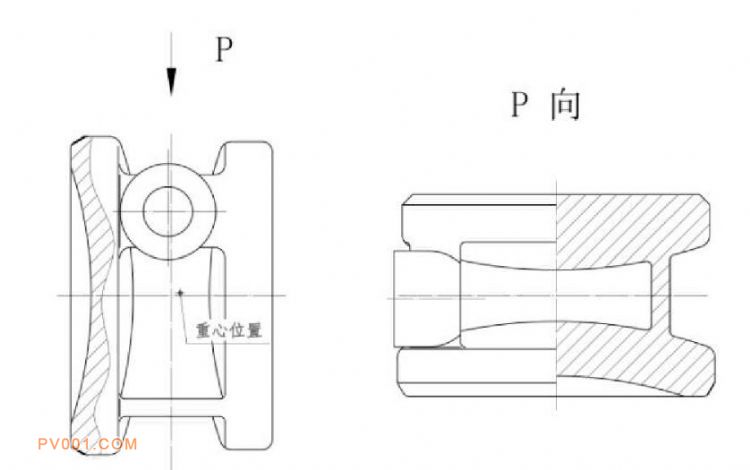

TDC止回阀阀瓣分由主阀瓣和副阀瓣组成, 主阀瓣密封作用, 副阀瓣平衡作用。结构如图4, 整个阀瓣的重心位置必须在旋转中心的右侧才能保证主阀瓣有效的密封。

首先确定主阀瓣的大小尺寸, 配合主阀瓣通过三维软件质点的分析设计副阀瓣的大小, 确定好质点位置才能更好的选择旋转中心的位置;旋转中心的位置与流道中心的偏离位置既不能太远也不能太近, 太远力臂较大, 太近流阻大限制了流量, 尽量选择在满足流量的前提下最接近流道中心的位置。

图4

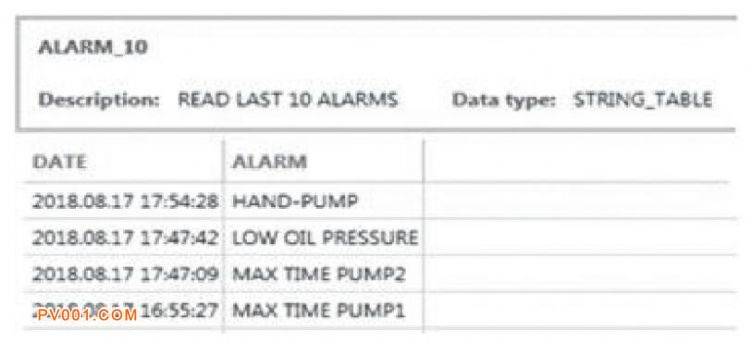

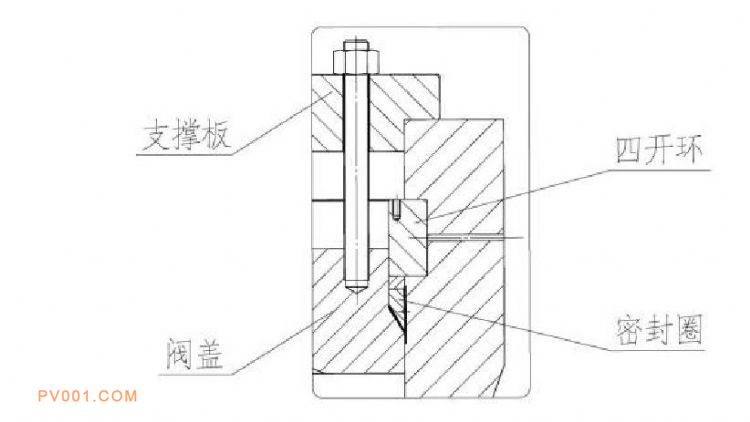

高压大口径TDC止回阀中腔密封采用压力自密封结构 (伍德密封) 如图5, 此结构在压力、温度波动工况中也具备稳定的密封效果, 结构上虽然零件较多, 都是集中在内腔部位, 相对螺栓连接阀盖, 大大减小了外形尺寸, 减轻了自重, 降低了成本。

图5

图6

自密封结构中密封圈要与阀体、阀盖同时形成两道密封, 是通过介质工作压力作用在阀盖上, 推动阀盖挤压密封圈, 密封圈受到四开环的限制产生弹性变形获得密封力, 压力越高密封效果越好, 不需要较大的螺栓预紧力, 前提要保证密封圈有足够的强度承受中腔的压力。

在安装试压时先试高压再试低压, 在高压密封时, 密封圈受压产生变形, 拧紧牵制螺栓, 泄压后密封圈的变形力与螺栓的牵制力产生预紧力, 从而保证在低压工况下更有效密封。

(1) 选材分析。大口径密封圈不宜采用成型石墨圈, 因为大规格成型石墨更容易变形、溃散, 安装、返修都非常不方便, 所以大规格阀门更适宜采用金属材料密封圈;当然金属材料压缩填充密封表面的微观不平整的性能以及压缩、回弹性能比较差, 只能通过结构的设计和表面的处理来改善不足之处。

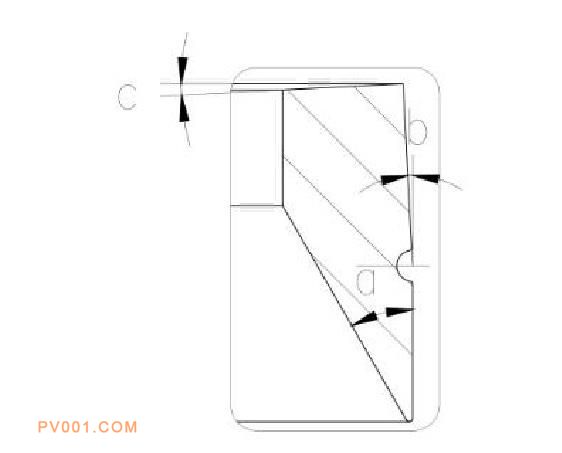

(2) 结构设计 (图6) 。为了让金属密封圈具有更好的回弹性能, 密封圈的内密封角度a设计为25°~30°且与阀盖接触密封面有1°~2°的角度差, 形成线第一道密封的同时提供了密封圈的变形空间, 内密封角度太大不宜变形, 角度太小回弹性差;密封圈的外表面开一条圆弧形变形槽, 上端端面c及侧表面b均需带有3°~5°的角度保证密封圈有足够的变形空间;当密封圈受压变形时, 外表面与阀体接触密封面形成第二道线密封。

图8

四开环、支撑板的设计要经过验算确保强度按GB/T150.3中详细的计算方法[3];同时都要设计吊装螺钉孔便于加工和装配。

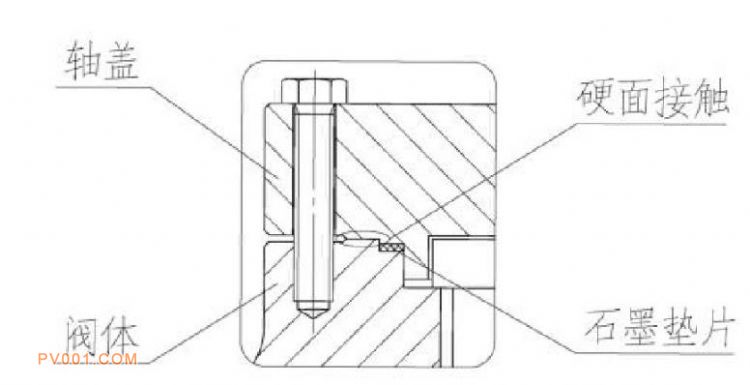

为了便于装配, 提高效率, 高压大口径TDC止回阀采用了外穿轴结构, 体与轴盖连接处采用金属与金属接触式 (MMC型) 密封结构如图7。

图7

石墨密封垫片放置于阀体凹槽内, 装配轴盖后用螺栓连接, 螺栓预紧至阀体、轴盖两金属面接触产生较大的压紧力, 石墨密封垫片被压缩, 使得石墨填满阀体及轴盖接触端面的微观凹凸不平, 阻止压力介质通过界面向压力边界外泄露, 得到初始密封;继续施加螺栓拧紧力, 阀体、轴盖两金属面接触能产生的压缩量忽略不计, 对石墨垫片没有任何影响, 不会因为压力过大而导致垫片压溃失去了回弹性能;额外施加的力用来补偿内压力、外部载荷等各种因素引起垫片密封力的损失。

由上述密封原理可知, 垫片的回弹性能是垫片密封能力的关键, 回弹性能与压缩的量有很大关系, 因此垫片的初始压缩量的设定至关重要;初始压缩量过小, 垫片的回弹力不够达不到密封效果;初始压缩量过大, 垫片压溃回弹性能丧失, 从而也失去了密封能力。

根据文献[4]中MCC垫片的室温压缩回弹曲线图和MCC垫片的压缩回弹试验结果可以得出, MCC垫片无论室温还是高温工况下, 垫片的压缩率24-27%较小范围内;垫片的回弹率随温度的升高有所下降, 处于30%左右, 具有较高的回弹率。

因此密封垫片的初始压缩量取值范围在24-27%的垫片总厚度即可满足要求。

4 制造要点、制造过程中遇到的难点及解决方案

(1) 为了使阀座与阀瓣密封有高的吻合度, 采用了阀体轴孔与阀瓣轴孔配镗的方法保证两轴孔的同心度。首先将阀体密封面与阀瓣密封面精车、研磨到位, 阀体落地数控镗铣床上装夹, 阀瓣装入阀体使两密封面贴合, 专用工装顶住阀瓣背面固定阀瓣, 检验密封面吻合度合格后一起粗镗、精镗阀体和阀瓣轴孔, 一次装夹完成。

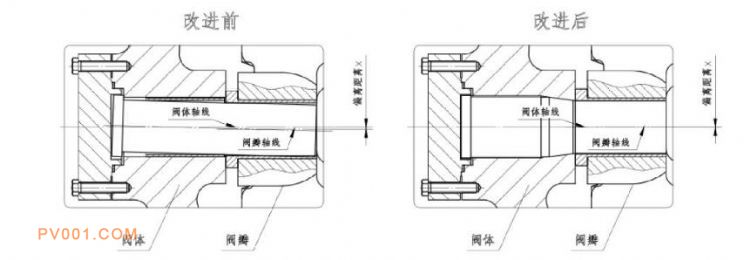

(2) 装配中遇到偏差积累的问题, 设计方案中考虑后期装配的方便, 阀体轴套孔、轴套外圆、轴套孔及轴的设计采用基孔制公差等级选用了10级公差, 间隙配合方便安装, 当阀瓣装配完发现阀瓣下坠现象, 口径越大下坠越明显, 阀座密封面与阀瓣密封面达不到理想的吻合效果;改进方案, 将阀轴根部与阀体轴孔前段改成螺纹配合, 阀轴与阀体轴孔的尾部改成锥度, 让阀轴在装配时靠锥度面修正轴线达到理想效果;如图8所示改进后的偏离距离比改进前的要小的多, 大大提高了密封面的吻合。

(3) 阀座与阀体焊接, 导致阀座变形的问题, 在设计方案中考虑到焊接变形问题, 在阀座坡口附近设计了防焊接变形槽, 由于口径较大, 阀座密封口离坡口近, 最终焊接使阀座外口与阀体之间出现了缝隙;在密封试压阶段, 阀座密封面在经受1.1倍工公称压力高压密封试压时, 因为存在的缝隙使得阀座变形导致密封面开裂出现裂纹。改进方案, 将阀座上口增加一处焊接坡口及焊接变形槽与阀体焊接, 填补下坡口焊接引起的缝隙;在阀座无特殊复杂工艺处理的情况下, 宜采用阀体本体堆焊。

5 结语

本文对高压大口TDC止回阀结构设计分析、工艺要点、制造过程中遇到的问题及解决方案进行详细的阐述;进一步完善设计及工艺, 在海外伊朗项目中26”900Lb和40”900Lb均采用此结构, 出厂检验各密封性能都满足设计标准及客户要求, 现场使用性能优良, 尤其在低压工况中密封性能相对于常规止回阀得到显著的改善。