矿用安全阀自动装卡检测系统设计

矿用安全阀自动装卡检测系统设计

周如林

北京天地玛珂电液控制系统有限公司

摘要:

为了提高安全阀调压效率, 降低工人劳动强度, 设计了安全阀自动检测试验台。根据液压支架用安全阀的工作原理, 推导了安全阀调压过程中的负载计算公式。通过分析安全阀开启压力变化和螺堵拧紧圈数的关系确定了安全阀调压过程中的控制算法, 试验证明, 该系统可靠性好, 安全阀调整效率大大提高。

关键词:

安全阀; 液压支架; 自动装卡; 自动调压; 自动检测;

作者简介: 周如林 (1985-) , 河北沧州人, 工程师, 主要从事机电液集成一体化设计工作, 电子信箱:zhourulin123@163.com.;

收稿日期:2019-01-04

基金: 国家重点研发计划资助 (2017YFC0804300); 天地科技资金专项 (2018MS028);

Design of Automatic Chucking Systems of Safety Valve for Hydraulic Support

Zhou Rulin

Beijing Tiandi-Marco Electro-Hydraulic Control System Co., Ltd.

Abstract:

In order to improve the safety valve adjustment efficiency, reduce labor intensity, automatic test bench for safety valve was built. Based on the working principle of safety valve of the hydraulic support, the load was determined in the process of regulating the pressure of the valve. By analyzing the relationship of change of opening pressure and the number of turns of the screw plug, the control algorithm was determined. It is proved that the reliability of the system is good and the adjustment efficiency of the safety valve is greatly improved.

Keyword:

safety valve; hydraulic support; automatic loading; automatic regulation; automatic detection;

Received: 2019-01-04

0 引言

液压支架用安全阀, 是一种由介质压力驱动的自动卸压装置, 主要用于限制液压控制系统局部液腔压力。由于直动式弹簧结构性能可靠, 结构简单, 且在大量工作面中应用效果较好, 因此该种形式在液压支架用安全阀中应用广泛。

随着煤炭行业的飞速发展, 综采工作面数量迅速增加, 对于液压支架用安全阀的需求量也急剧上升。目前国内对安全阀检验主要包括手动安装、手动调压、手动拆卸等流程, 按8 h工作制每人每天平均只能检验安全阀260件左右, 该种方式不仅工人劳动强度大, 而且检验效率低, 已远不能满足生产需求。

因此, 本文主要针对手动检测、调压的不足对安全阀自动装卡、检测系统进行设计, 以提高系统生产效率, 降低工人劳动强度, 满足生产、检验需求。

1 安全阀工作机理

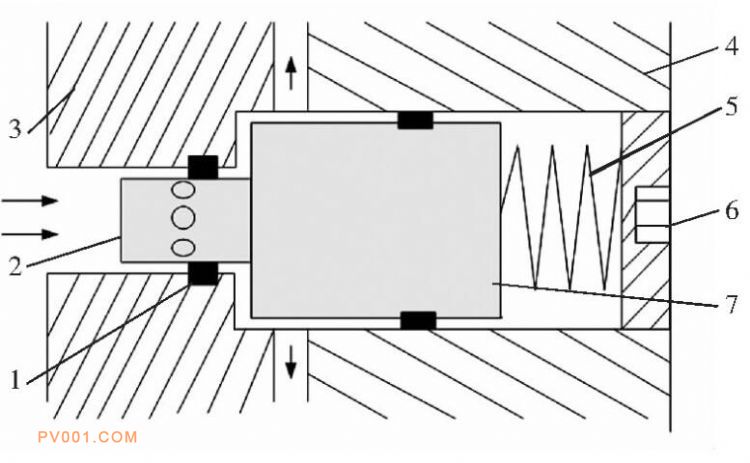

液压支架用安全阀主要结构如图1所示。原理为当系统控制压力大于弹簧预压缩力时, 阀芯在液压力作用下移动开启使得安全阀卸压, 起到保护控制系统部件如立柱、平衡千斤顶的作用。当系统压力低于弹簧预压缩力时, 阀芯在弹簧力作用下可靠复位, 起到维持系统压力的作用。

图1 安全阀结构示意图

1.密封圈2.阀芯3.导向套4.阀体5.弹簧6.调压铜螺堵7.弹簧座

安全阀开启压力的调节主要通过内六角扳手调整螺堵的旋入量压缩弹簧的方式实现, 在调节过程中克服的主要负载力是调压铜螺堵和壳体之间的螺纹摩擦力, 其次是弹簧和调压铜螺堵端部的面摩擦扭矩。

2 安全阀调压负载计算

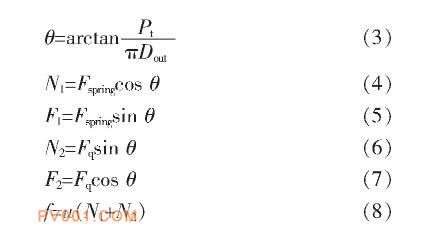

由于螺堵和壳体内螺纹均是普通细牙螺纹, 齿形角β=60°, 根据螺纹摩擦副受力关系得, 当量摩擦因数

弹簧力 (即弹簧对螺堵的作用力)

式中u———铜和不锈钢之间摩擦因数, 取u=0.19;

popen———小流量调定开启液压力;

D———锥阀直径。

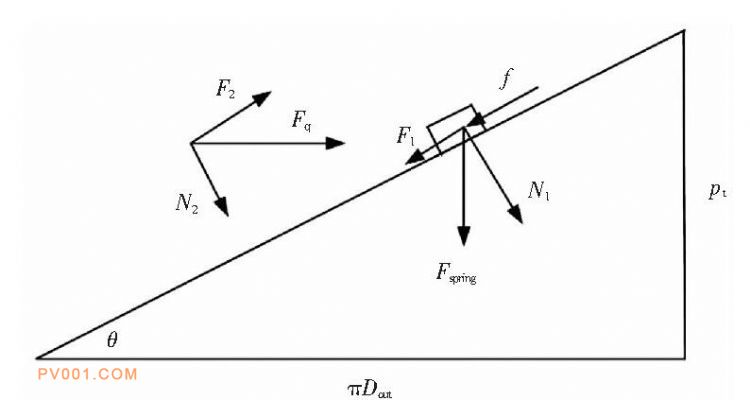

将螺纹摩擦副展开, 转化为斜坡上滑块形式进行受力分析, 螺纹副等效受力图如图2所示。

图2 螺纹副等效受力图

Fq.驱动力f.摩擦力Pt.螺纹截距θ.斜坡坡度Dout.安全阀螺堵螺纹外径

由图2可得:

螺堵能被转动的条件是驱动力大于摩擦力, 即其满足

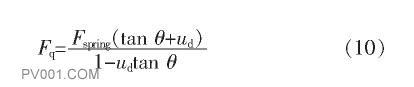

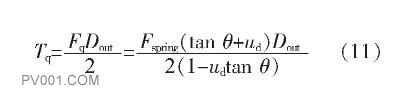

综合式 (4) ~式 (9) 可得

驱动扭矩

由于安全阀自动检测装置针对公称流量100~1 000 L/min系列的安全阀, 考虑安全阀自动检测系统的安全裕度, 以1 000 L/min安全阀作为系统检测样本进行设计。安全阀主要参数:

锥阀直径D/mm准13

螺堵螺纹外径Dout/mm准48

弹簧刚度k/N·mm-1250

额定压力/MPa50±1

将已知参数带入式 (11) 中, 可知针对其在额定压力为 (50±1) MPa时对应拧紧力矩为49.7 Nm。

当弹簧力最大时螺堵和弹簧端摩擦扭矩最大。根据其工作机理可得克服螺堵和弹簧之间摩擦力扭矩

式中R1———弹簧和螺堵接触圆环面内径,;

R2———弹簧和螺堵接触圆环面外径,。

故总驱动扭矩

3 方案设计

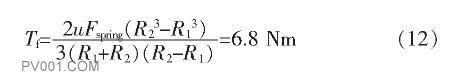

根据上述分析, 确定安全阀自动测试工装方案如图3所示。为了提供足够大的扭矩, 选用步进电机组合减速器的方式;扭矩传感器主要用于扭矩粗调和扭矩过载报警;安全阀外壳夹紧方式主要采用气动三角卡盘形式装卡;夹持缸用于工件调试前装载和调试后卸载, 其目标定位主要通过行程传感器来确定;内六角工装设计成弹簧伸缩控制结构, 能自动对中, 同时保证在调整螺堵过程中内六角结构能随螺堵移动。

图3 安全阀自动检测工装原理图

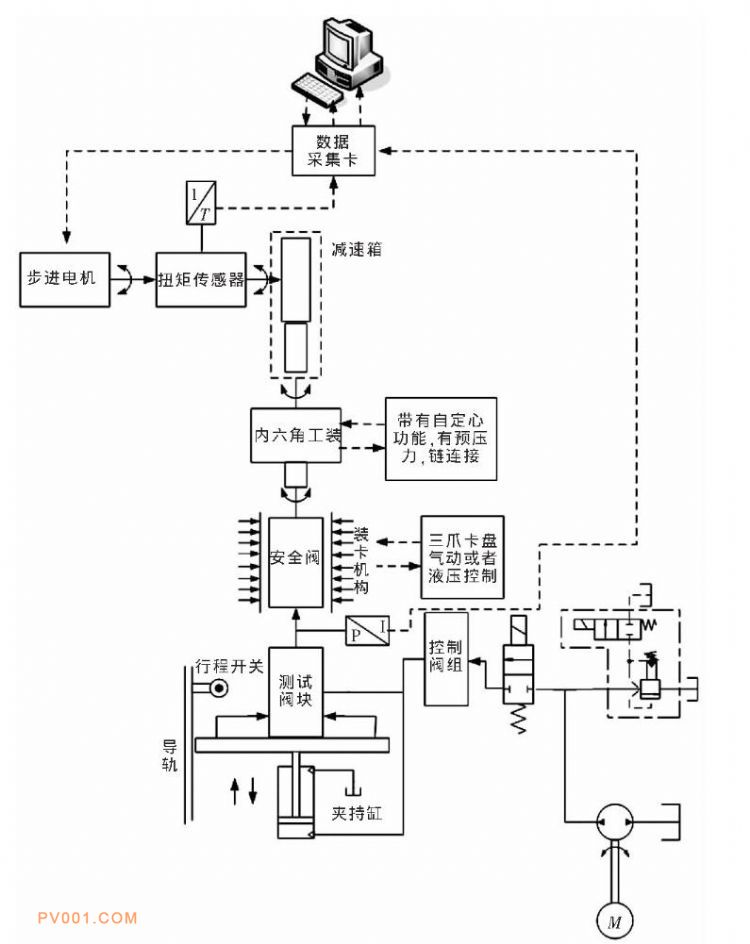

根据GB 25974.3-2010相关标准, 安全阀检测项目主要分为开启压力和关闭压力检测、高压密封和低压密封等项目, 其检测工作流程如图4所示, 主要分为夹持缸顶进→三爪卡盘夹紧→低压检测→扭矩粗调→开启压力调整→关闭压力检测→高压密封→夹持缸回收→三角卡盘松开等步骤。

图4 安全阀自动检测试验台控制逻辑图

4 检测及调整方式

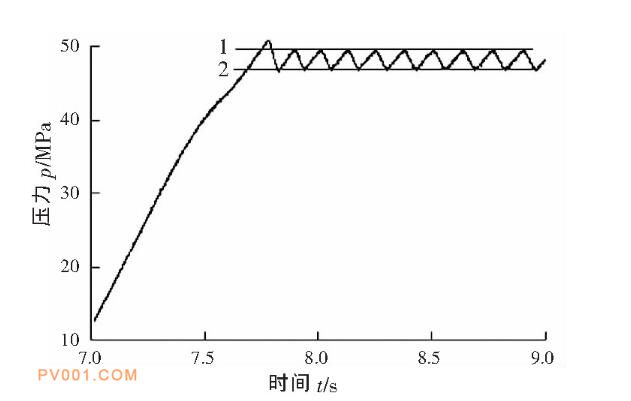

根据标准GB 25974.3-2010煤矿用液压支架安全阀相关规定可知, 其开启压力以小流量0.04 L/min状态时作为标准。根据安全阀小流量开启关闭特性可知, 在小流量持续供液状态下, 其开启关闭特性曲线接近于正弦状态曲线, 试验曲线如图5所示, 正弦最高点即为开启压力, 最小值即为关闭压力。

图5 安全阀小流量开启关闭特性曲线

1.开启压力2.关闭压力

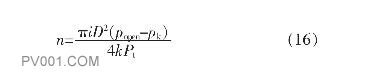

根据安全阀工作机理可知, 目标调定压差

式中pk———实际开启压力。

式中i———减速比。

联立式 (14) 、式 (15) 得电机旋转圈数

由于电机调整过程中安全阀开启压力及系统压力波动均较大, 故其控制方式采用静态检测、动态调整的方法。即检测开启压力时电机停止转动, 对压力传感器输出信号进行分析, 当系统压力稳定后, 通过冒泡法或最大值法确定连续3 s时间内的最大值, 该压力计为pk。将该值pk同开启压力目标值popen求差, 根据式 (16) 来确定电机调整转速和调整圈数n。

通过对样机进行测试得, 每1 min可以完成安全阀从安装→检测→调整→拆卸全工作流程1次, 单工位理论上可以实现600个/d安全阀的自动检测和调压。

5 结语

介绍了一种用于安全阀自动装卡、自动检测、自动调整的方案设计。该方案具有自动对中、自动检测、故障报警等功能, 便于操作人员对安全阀异常情况进行定位, 同时通过该方案能大大降低工人的劳动强度, 提高系统效率, 便于建立产品跟踪记录机制。针对安全阀控制机理, 介绍了一种基于静态检测、动态调整的思路, 大大降低安全阀自动调整时间, 提高产品测试效率。