冷氦电磁阀装配性能对密封的影响研究与改进

何世林 白亚群 韩春阳 于长吉 王禹森

首都航天机械有限公司

Analysis and Improvement of the Influence of Cryogenic He Solenoid Valve's Assembly Performance on SealingHE Shi-lin BAI Ya-qun HAN Chun-yang YU Chang-ji WANG Yu-senCapital Aerospace Machinery Co.,Ltd.

运载火箭低温阀门是运载火箭动力装置增压输送系统的重要组成部分,其主要作用是执行流体介质通路的启闭、保护系统安全、调节系统流量和压力等。阀门在运载火箭中发挥着重要作用,失效多为单点模式,一旦失效,可能引发极其严重的后果。

阀门密封是冷氦电磁阀的重要性能指标,冷氦电磁阀的密封设计综合运用了机械设计、流体力学、固体力学、密封和超低温等理论;阀门制造技术包括机械加工、焊接、材料表面处理、检漏、精密测量技术等多技术领域。运载火箭低温阀门工作介质为液氢(-253℃)和液氧(-183℃),由于受低温条件下的密封变化规律掌握不足、零部件制造过程不稳定等因素影响,低温环境密封性能差,产品合格率低,导致活门批产配套数量无法满足二代导航发射任务需求。

本文将以典型的低温阀门———冷氦电磁阀的阀芯和壳体密封结构部位为研究对象,分析配合零件的形位偏差和波纹带的尺寸与装配状态对密封性能的影响,从而找出提高冷氦电磁阀密封性的方法,提高产品合格率,为高密度的发射任务做好准备。

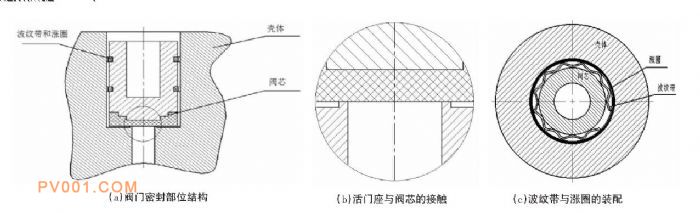

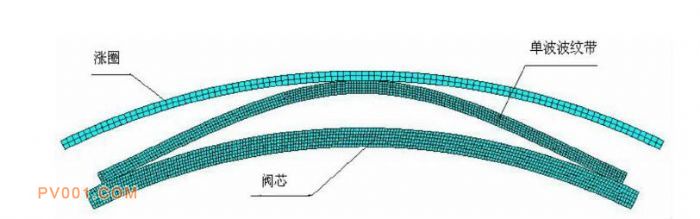

低温阀门的主要组成零组件包括壳体和阀芯,壳体出口孔内端为活门座,该部位与阀芯非金属部位接触,是阀门的主要密封部位,其密封性对整个阀门的工作性能起决定性作用。图1是典型的壳体与阀芯装配示意图。金属阀芯顶端粘接一层非金属,该部分是密封部位的主要结构;阀芯轴面与壳体孔面之间装配有两圈波纹带和涨圈,用于调节控制阀芯与壳体孔壁之间的摩擦力,波纹带还对阀芯轴线的垂直度有一定的影响。

首先针对冷氦电磁阀阀芯,在无倾斜力矩作用下,单纯考虑由配合间隙及垂直度公差导致的密封面倾斜时,产生的密封失效的模式,并最后提出垂直度偏差与配合间隙的关联数据表。

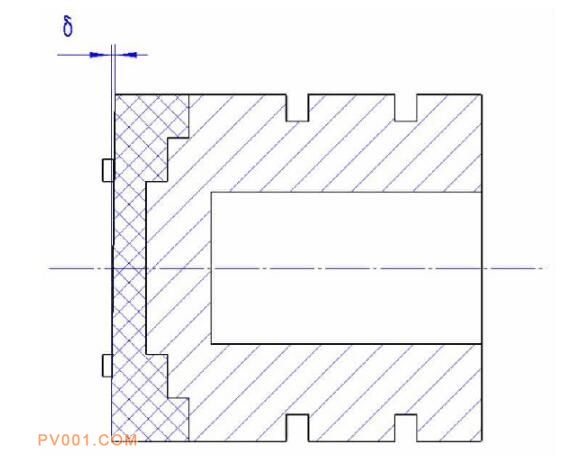

阀芯密封端面的倾斜会造成密封面的压力分布不均,若要使密封有效则密封压力最小值应大于设计密封压力。如图2所示,密封面倾斜为δ,编写Ansys命令流计算在倾斜为δ时密封面的接触压力分布。修改δ直至整个密封面的最小接触压力处为设计比压,此时的δ是保证密封容许的阀芯端面的最大倾斜值。

1MPa工作压力下,阀芯端面倾斜值δ=0.009mm,阀芯接触压力分布及综合应力分布如图3所示。

由图3可知由于端面的倾斜,下部平均接触压力大于上部平均接触压力。下部平均接触压力为6.90MPa,上部平均接触压力为3.04MPa。

阀芯最小接触压力可以达到设计比压2.987MPa。

图1 壳体与阀芯装配示意图

1MPa是最小工作压力。在1MPa下如果可以保持密封,则在其他工作压力下也可以保持密封。故只需计算1MPa工作压力下对垂直度的要求即可。即在各工作压力下,端面倾斜值小于0.009mm阀芯即可保证密封。

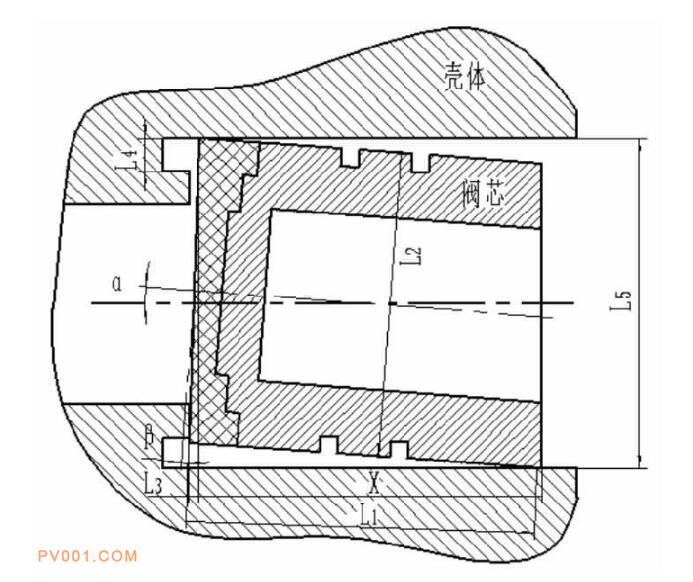

阀芯与阀座密封结构示意图如图4所示。图中,α即为阀芯的倾斜角度,χ为运动接触点离导向面的距离。

根据各参数关系,可建立如下方程:

当导向间隙设置为最大时,解上述方程组,得出方程组的解α为0.74°,x为14.16mm;当导向间隙设置为最小时,解上述方程组,得出方程组的解α为0.44°,x为14.18mm。

考虑安装时阀芯轴线与导向轴线有偏心e,定义安装不重合度ε。

阀芯阀座实际间隙=ε×理论间隙

导向与阀芯的实际间隙产生阀芯的实际偏转角度为α’,设垂直度为β。当阀芯动作时,垂直度产生的端面倾斜使密封面上的一点先与导向接触。由于不考虑倾斜力矩,且阀芯导向有一定间隙,在压力的作用下,阀芯轴线与导向轴线将产生相对转动,即阀芯绕接触点在导向内滚动,直至阀芯尾部与导向接触。

转动角度的最大值即为实际间隙产生阀芯的实际偏转角度α’。此转动角度可以消除垂直度产生的端面倾斜,也就是说当阀芯端面垂直度误差存在时,由于密封过程中间隙产生阀芯的转动,可以减小导向的最终偏斜值δ。

其几何关系为:

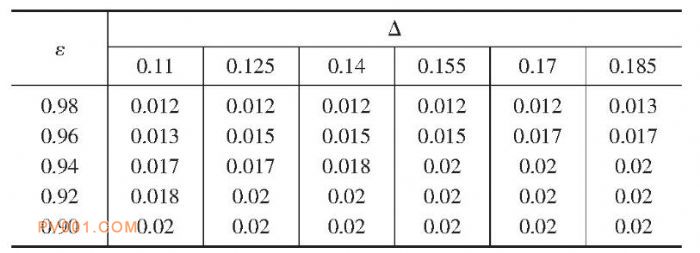

由上节内容可知偏斜值δ应小于0.009mm。垂直度偏差β、配合间隙(Δ=L5-L2)和安装不重合度ε的关联数据表如表1。

(单位:mm)

装配时首先测出阀芯端面垂直度偏差和阀芯的外径实际尺寸,估计可能出现的安装不重合度ε,从关联数据表中查得许用的装配间隙Δ,确定阀座内径应满足的尺寸要求,根据要求选择阀座进行装配。

冷氦电磁阀波纹带的波纹数一般为8个。当残缺波端部伸出的量小于1/2个完整波段时,此残缺波段与外部涨圈和内部的阀芯均不发生接触,处于自由悬空状态,无需考虑此段波段;如果当残缺波端部伸出量大于1/2个完整波段时,此部分残缺波段就会与外部涨圈或内部的阀芯发生接触,造成阀芯所受合作用力发生改变,所以需要将考虑此类情况的发生。

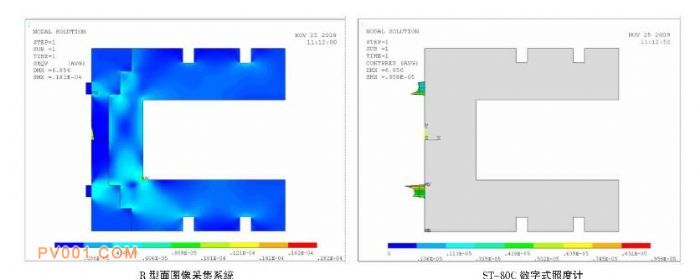

本文假设的先决条件是整条波纹带中的每段凸出的波纹段的径向弹性变量相同,因此本文仅对波纹带中单个波纹为建模对象进行有限元分析,有限元模型示意图见图5。

波纹带的径向弹性变量的影响因素有:密封槽深度尺寸,导向面间隙大小及外部涨圈的厚度尺寸。为了更好地研究波纹带径向弹性变量对于阀门密封的影响程度,本文取波纹带径向弹性变量的极大与极小限值。当密封槽深度取最小尺寸,导向面间隙取最小值,外部涨圈厚度选最大,此时,径向弹性变量为最大;相反,当密封槽深度取最大尺寸,导向面间隙取最大值,外部涨圈厚度选最小,此时,径向弹性变量为最小。

对图5的有限元模型进行分析,得出了波纹带径向弹性变量取最大及最小值情况下对阀芯的合力。本文讨论的冷氦电磁阀阀芯由两条波纹带及涨圈支撑,若此两条波纹带圆周方向有角度差时,内部阀芯前后所受径向压力不同,导致阀芯装配后与阀座密封面存在倾斜角度。当两条波纹带圆周方向完全相反,阀芯前后所受径向压力相应的相反,阀芯装配后与阀座密封面倾斜角度最大,此时波纹带对冷氦电磁阀密封性能的影响最大。

阀芯前后所受径向压力不均,导致阀门密封面压力分布不均。因此,降低阀芯前后所受径向压力不均,对提升阀门密封性能有显著作用。阀芯前后所受径向压力不均是因为两条波纹带圆周方向有角度差所致。因此,只要减小或消除此周向角度差,即可减低阀芯受力不均。针对波纹带安装制定相应的生产及安装规范,可以有效提升冷氦电磁阀的密封性能。

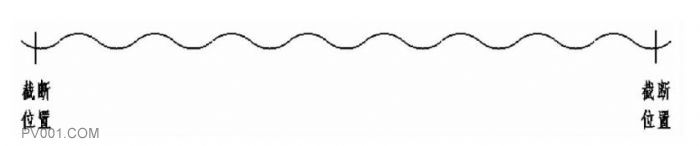

首先,规定同一批次电磁阀装配时采用的波纹带也应为同一批次生产的产品,尽可能地保证前后两条波纹带的各项尺寸参数相近,波纹的弹力相近;其次,规定波纹带生产过程中,每条波纹带的截断位置应选择在波峰或波谷位置,能有效避免装配完成后波纹带尾部与内部阀芯和外部涨圈接触受力,截断示意图见图6;最后,两条波纹带在安装过程中,周向角度差应尽量的小,在安装好波纹带后,应转动波纹带,目视检查方向一致后,再将阀芯与波纹带组件一同装入电磁阀阀座内。

在制定波纹带生产及安装规范后,将阀芯前后所受径向压力不均减少到最小,基本可以保证阀芯静态的密封性能。当电磁阀工作时,阀芯、涨圈与波纹带均可能发生相对转动,导致周向角度差改变。如何改进结构,避免波纹带相对阀芯转动,是本文探讨的议题。对静止状态下的波纹带进行受力分析,可以发现波纹带受到阀芯和涨圈的压力,波纹带相对阀芯发生周向转动,需要克服内部阀芯与外部涨圈的摩擦力。分析得出增加波纹数量,可以提高波纹带的径向强度,因此,增加波纹数量可以有效降低波纹带周向转动。

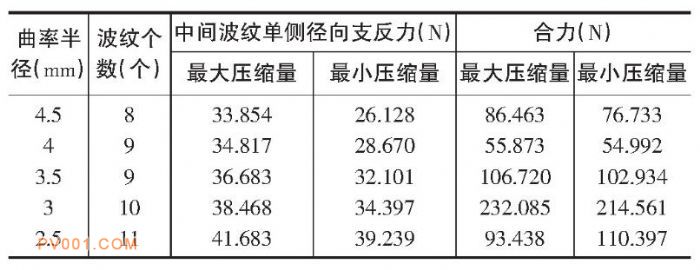

由于波纹数量与波纹半径是相互制约的。要求数量越多对应的波纹半径越小,由于生产能力及成本制约,波纹半径越小,相应的波纹带生产难度越大,成本越高。本文将波纹半径选取2.5mm为最小值,4.5mm为最大值,相应的波纹带参数如表2所示。

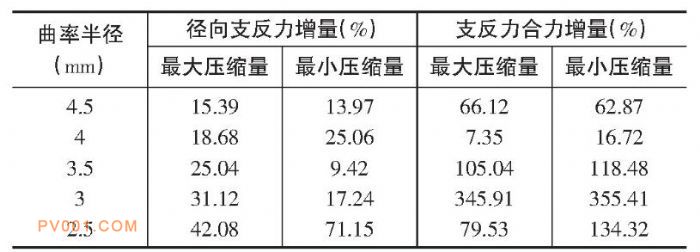

经过分析得出,不同波纹半径下径向支反力和合力如表3所示,对应的位移及角度变化如表4所示。

由上述两表数据可以得出以下结论:随着波纹半径逐渐减小,支反力逐渐增大,但合力受波纹半径和数量共同影响。理论分析结果为当数量为奇数时,波纹带开口方向的背面为波纹的波峰,此时,此段波的受力作用点位于单段波的双侧波谷上,两侧受力的合力方向刚好与波纹带的开口方向一致;而当数量为偶数时,波纹带开口方向的背面为波纹的波谷,此段波的受力作用点直接位于此波谷上,反力的方向是直接指向开口方向的。由上述两表可以看出,当波纹半径选为4mm时,开口角度为-6.3与-1.3,说明波纹带两端重合,此情况下有9个完整波形。不同曲率半径下,径向支反力及合力增量百分比如表5所示。

综合考虑径向支反力及其合力的增量,所列的5种长度下,最优参数为:

曲率半径:4mm;波纹个数:9个。

此参数下,波纹个数为奇数,且压缩前开口角度小,径向力分布较为平均,故合力增量小。

本文通过建立数学模型和有限元模型,分析了活门阀芯和导向部分的尺寸偏差及形位偏差对密封面接触状态的影响,揭示了垂直度公差对密封性能的影响规律,提出控制装配间隙的几何参数关联数据表;并在此基础上,进一步分析了波纹带和涨圈的安装方式对密封面接触状态的影响,对波纹带的结构与安装过程进行了改进,为装配中零件的选配提供依据,有效保证低温阀门的密封性能。