压力平衡式旋塞阀结构特点及内漏处理方法

吕勃蓬 钟利军 夏庆春 朱金辉 殷康 艾纯喜 段麒麟 钟志刚

(中国石油西气东输管道公司)

摘要:西气东输管道干线截断阀的旁通管道节流阀、放空阀,站场EsD放空管道放空阀,大量使用进口Serck Audco压力平衡式旋塞阀。针对站场EsD高压放空旋塞阀内漏故障频繁,常规处理效果不好的问题,分析了进口旋塞阀的密封及压力平衡结构特点,结合现场实践经验提出了注脂处理、解体维修、更换阀门、返厂维修等处理方法。旋塞阀频繁内漏的根本原因是旋塞表面本体磨损、划伤,导致密封失效。现场解体维修中,旋塞和阀体之间的间隙难以保证恢复至原始状态,旋塞经人工打磨很难达到原始匹配精度,多次解体后维修效果可能会更差,因此解体维修应谨慎开展。返厂维修消除了旋塞表面磨损、划伤,经现场试验验证可以解决阀门内漏问题,但国产旋塞阀及国内厂家维修后的进口旋塞阀均需增加旋塞大端泄压孔,才能消除旋塞自锁现象。大端泄压孔与介质流体直接接触,当阀门用于管道介质含杂质较多的工况时,不能避免杂质进入大端底部,旋塞阀的国产化研制应在这方面开展研究。(图4,参16)

关键词:压力平衡式旋塞阀;结构特点;内漏;国产化;旋塞自锁

西气东输一线、二线、三线等天然气长输管道干线截断阀的旁通管道节流阀、放空阀,站场ESD放空管道放空阀等处,大量使用英国Serck Audco公司生产的SuDer—H型压力平衡式旋塞阀(以下简称Serck Audco旋塞阀)。中国石油西气东输管道公司历年机械设备故障库统计分析发现,安装于站场进站汇管等处的ESD高压放空管道上的旋塞阀频繁内漏,且常规方法的处理效果不好。以西气东输某地区管理处为例,所辖西二线11座站场共计14台ESD高压放空管道旋塞阀,在投产6年内有10台出现了不同程度的内漏,内漏故障率达71%。油气管道旋塞阀的国产化是“油气管道关键设备国产化项目”之一。分析研究进口旋塞阀的结构特点及内漏原因,对于处理阀门内漏故障及旋塞阀的国产化研制具有重要意义。

旋塞阀的结构特点

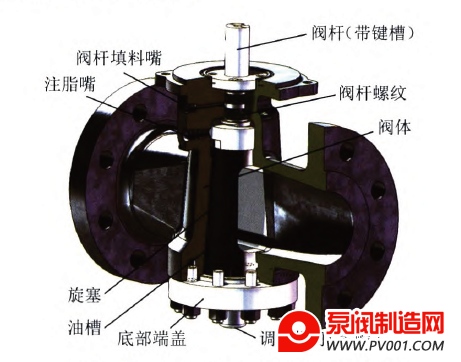

旋塞阀利用带通孔的柱塞体作为启闭件,柱塞体随阀杆旋转90°。,以实现导通或截断管道中流体的功能。旋塞阀由阀体、旋塞、阀杆等组成(图1)。SerckAudco旋塞阀主要执行APl 6D-2008《石油和天然气工业管线输送系统》、BS 5353-1989《钢制旋塞阀》、API59-2013《法兰、螺纹连接及焊接金属旋塞阀》、ASMEB16.34-2017《法兰、螺纹连接及焊接阀门》等标准设计制造,全称为油气管道用压力平衡式倒装油密封旋塞阀。其旋塞为锥形,有大、小两端,下大上小,从底部安装,故称“倒装”;通过加注润滑密封脂增强阀门密封性能,故称“油密封”。

图1 Serck Audco旋塞阀结构示意图

1.1 密封原理

Serck Audco旋塞阀的密封副采用金属锥面密封+油脂密封结构。旋塞(包括阀杆)表面经Serck Audco公司的专利技术“SuDer IoMu”处理。SuDer IoMu的主要成分是一种具有耐磨性能的PTFE(聚四氟乙烯)材料。旋塞表面经SuDer IoMu工艺处理后,既能确保密封性及耐磨性,还具有自润滑性,减小开阀阻力,适应流体节流放空冲刷工况,延长阀门使用寿命。旋塞表面分布4条油槽,由小端指向大端,上、下游各两条。当阀门处于关位时,油槽内的密封脂与阀体内表面(阀座)形成油膜密封,增强了密封性能。

1.2 压力平衡原理

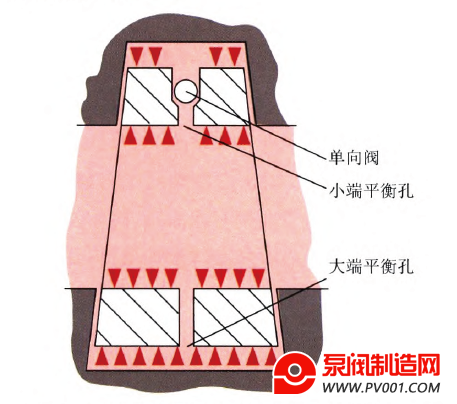

虽然旋塞与阀座有相同的锥度,且经过精密研磨配对安装,但实际上旋塞在阀体内除了旋转运动外,还沿垂直管道的方向和轴向微动,与球阀里的浮动球结构相似。根据旋塞阀压力平衡原理,旋塞在阀体内可以上下移动。旋塞阀大端底部有调整螺钉,拧紧调整螺钉,旋塞就会上移,实现“塞紧”。阀门处于关位时,旋塞阀顶部凸起结构和阀杆底部凹槽均与管道轴向平行,这种结构可以保证阀门单侧受压时,压力推动旋塞沿管道轴线向低压侧微动。常规压力平衡式旋塞阀大端底部开有一个小孔,该孔直通旋塞小端,为平衡孑L。在通向小端的平衡孔里设有单向阀,气体只能由大端流向小端,不能由小端流向大端(图2)。阀门处于关位时,大端、小端的外表面分别与阀体内表面组成大端阀腔、小端阀腔,因为有平衡孔相通,两腔的气压相等。但大端截面积大,受力大,小端截面积小,受力小,因此合力向上,将旋塞向上“塞紧”,使阀门更容易密封。开阀时,大端会瞬间泄压,但小端平衡孔里有单向阀,无法泄压,压力将旋塞向下推,使阀门更容易开启。

图 2 常规压力平衡式旋塞阀压力平衡孔示意图

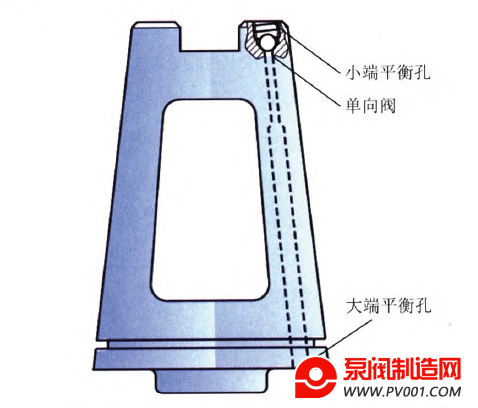

Serck Audco旋塞阀的压力平衡孔开在旋塞侧面塞体中,孑L道不与介质流道直接相通,避免了介质中的杂质颗粒进入旋塞大端底部(图3)。这也是SerckAudco公司的一项改进工艺。常规旋塞阀大端阀腔的压力通过与介质流道直接相通的平衡孔引入,泄压时也通过该平衡孔Ⅲ,但Serck Audco旋塞阀大端阀腔的压力通过旋塞大端与阀座间的问隙引入,也通过这个间隙泄压。通过大端与阀座问隙实现开阀瞬间泄压,这对旋塞与阀座的加工精度及锥度设计提出了更高要求。

图3 Serck Audco旋塞阀压力平衡孔示意图

2 旋塞阀内漏处理方法

站场ESD高压放空管道旋塞阀长期单侧受压,工况较为恶劣,内漏故障频繁,且常规处理效果不好。当其出现内漏时,相当于站场放空系统持续放空,不仅造成能源浪费和环境污染,更存在安全隐患。根据API6D一2008,对于油密封旋塞阀的泄漏量不能超过ISO5208-2015《工业阀门阀门试压》中要求的A级(没有可见泄漏)。旋塞阀安装于ESD高压放空管道上,难以用仪器定量描述其内漏情况,一般采用经验观察法定性描述:用手触摸阀体及阀门下游管道表面无冰凉感,阀体及阀门下游管道表面未见结水珠,将耳朵紧贴管壁听不见任何过气声音,则认为该阀门不内漏;用手触摸阀体及阀门下游管道表面稍有冰凉感,阀体及阀门下游管道表面未见结水珠或有轻微结水现象,将耳朵紧贴管壁能听见过气声音,则认为该阀门轻微内漏;用手触摸阀体及阀门下游管道表面感觉冰凉,阀体及阀门下游管道表面结水珠(冬季甚至结霜、结冰),耳朵无需紧贴管壁即可听见过气声音,则认为该阀门严重内漏。

2.1 注脂处理

输气站场ESD高压放空管道旋塞阀每年应至少注脂(Serck Audco733润滑密封脂)维护两次。对于首次出现内漏或轻微内漏(因缺脂而导致的内漏)的旋塞阀,一般采取注脂处理。可以在全关位注脂,或者根据内漏严重程度,分别在全开位、中间位、全关位注脂,确保注脂充分。对于内漏稍严重的情况,可以注清洗剂浸泡24 h后再注脂。这种情况一般是旧脂老化、皂化,丧失密封性能,从而导致内漏。清洗剂将旧脂软化、稀释,新脂注入将旧脂挤出油槽,重新实现密封。若以上注脂处理方法还不能解决问题,有可能是阀门使用时间太长,旋塞表面与阀体内表面有磨损,配合间隙变大,可以尝试拧紧底部调整螺钉,将旋塞与阀体间隙稍作调整,然后再注脂。但需注意,底部调整螺钉调得过紧有可能导致阀门打不开。

2.2 解体维修

若以上处理方法不能解决问题,可以尝试解体维修,即将旋塞阀解体,取出旋塞,对旋塞油槽进行清理,打磨旋塞表面明显划痕,然后安装(若旋塞表面存在缺陷,可以将旋塞旋转180。安装,即将旋塞承压面与非承压面对换)、注脂。解体维修清除了旋塞油槽内硬化、老化、失去黏性的密封脂,使注脂通道重新恢复畅通,密封脂重新实现有效密封。

但解体维修总体效果并不好,大部分阀门维修后很快又出现内漏。分析原因可能是:对于密封脂硬化、老化、失去黏性的情况,清除旧脂再注新脂可以恢复密封性能,但对于旋塞与阀体已经存在本体磨损、划痕、变形(肉眼无法辨识)等情况,则无效。此外旋塞阀的旋塞和阀体是经过一一配对,精密研磨制造的,出厂时旋塞和阀体之间已经调整好问隙,解体后很难找到当时配对的间隙,因此难以保证密封效果。

2.3 更换阀门

若解体维修仍不能解决问题,可以考虑更换为国产旋塞阀。四川精控阀门制造有限公司(以下简称四川精控)是一家油气管道用旋塞阀制造厂家,作为国产化试点,其生产的压力平衡式油密封旋塞阀已经在中国石油西部管道公司所辖管道得到试验应用。此外,西气东输管道工程中也将四川精控旋塞阀替换了部分进口旋塞阀,目前未发生内漏。但国产旋塞阀的旋塞大端平衡孔均与介质流道直接相通,对于管道介质含杂质较多的工况,不能避免杂质进入大端底部。

根据GB 50251-2015《输气管道工程设计规范》,当输气站设置紧急放空系统时,设计时应满足15 min内将站内管道及设备内压力从最初的压力降到设计压力的50%。进口旋塞阀凭借其快速开启、大量泄放的特点,是输气站场ESD放空阀的首选。但进口旋塞阀采购价格高,需要注脂维护,且存在内漏隐患,因此后来改用国产节流截止放空阀或球阀。根据CDP—G—GP一OP—001一2009A《输气管道工程设计导则》,放空阀宜采用节流截止放空阀或旋塞阀:根据CDP—G—NGP一OP一015—2013—1《输气管道工程站场工艺及白控技术规定》,ESD自动放空管道宜选用双阀串联设计,上、下游宜选用球阀,后方设置限流孔板。此外,选用节流截止放空阀时需要核算其是否能够满足站场紧急放空条件,目前节流截止放空阀用作ESD放空阀已在西二线部分站场及西三线东段站场得到应用,现场运行中很少出现内漏。

2.4 返厂维修

考虑到更换阀门成本较高,且阀门采购周期长,为了找到旋塞阀频繁内漏的根本原因,西气东输管道公司与四川精控开展了进口旋塞阀返厂维修试验。返厂维修主要包括:阀门全部解体;旋塞与阀体锥度测量,重新磨削、配对研磨;旋塞表面SNoir处理工艺(四川精控专利技术)。喷涂:严密性试验:水压试验;阀门开关测试(全压差)。

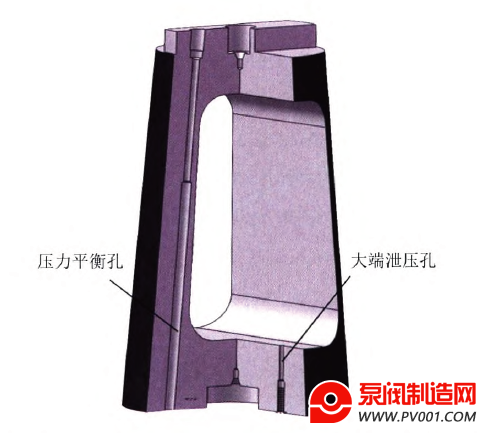

经过以上维修工艺处理的旋塞阀进行出厂试验时一切正常,现场试验不内漏,但出现了带压开阀卡阀的问题,即阀门不带压开关,完全正常,带压开阀至开度的30%时,电动执行机构出现超力矩报警,手动操作阀门也无法动作。分析原因是维修后的旋塞阀出现了大端阀腔憋压现象,即开阀时无法实现大端阀腔瞬间泄压,大端阀腔的气压将旋塞向上塞紧,出现旋塞锥体自锁现象。Serck Audco旋塞阀的旋塞大端无泄压孔,通过大端与阀座间隙实现开阀瞬间泄压,以解决旋塞锥体自锁现象,但返厂维修后出现旋塞锥体自锁现象是由于旋塞和阀体经过重新研磨配对,两者的匹配度变得非常好,锥度也发生了变化,找不到原始的匹配位置,不容易实现大端瞬间泄压。

为解决旋塞锥体自锁问题,改进了维修工艺:旋塞大端增加了与介质流道直接相通的泄压孔(图4),保证大端阀腔在开阀时瞬间泄压。经改进维修工艺处理后,解决了现场阀门带压开阀卡阀的问题。

图4 Serck Audco旋塞阀旋塞大端增加泄压孔示意图

3 结论及建议

(1)对于旋塞油槽内密封脂硬化、老化、失去黏性的情况,清除旧脂,注入新脂即可恢复旋塞阀密封性能,这种情况下的解体维修有效。

(2)Serck Audco旋塞阀的密封原理首先要求旋塞与阀体配对良好,其次为注脂密封。现场解体维修时无专业测量工具,旋塞与阀体之间的间隙难以恢复至原始状态,即使调整底部螺钉也很难实现,多次解体后维修效果可能更差。多数旋塞出现磨损、划伤(肉眼无法辨识),维修时仅靠人工砂纸打磨旋塞,很难达到原始的匹配精度。因此,应谨慎开展旋塞阀的大规模解体维修。

(3)Serck Audco旋塞阀频繁内漏的根本原因是旋塞表面本体磨损、划伤,导致密封失效。通过国内厂家的返厂维修工艺可以消除旋塞表面磨损、划伤,经现场试验验证,能够解决阀门内漏问题。

(4)国产旋塞阀(包括国内厂家维修后的SerckAudco旋塞阀)必须增加大端泄压孔,才能消除现场旋塞自锁现象。大端泄压孔与介质流体直接接触,当阀门用于管道介质含杂质较多的工况时,不能避免杂质颗粒进入旋塞大端底部,旋塞阀的国产化研制应在这方面开展研究。

(5)旋塞阀的工厂试验使用水压,试压持续时间不长,且试压时阀门高压侧管道容量很小,开阀测试不易出现旋塞大端憋压现象,难以模拟输气管道ESD放空现场实际工况。出厂试压合格并不能代表现场使用没有问题,建议工厂试验尽量模拟现场工况。