论文|核级阀门阀体密封面铁基合金堆焊工艺

摘要:

分析了核级手动阀门阀体密封面堆焊铁基合金时出现质量问题的原因,介绍了改变堆焊工艺参数和评估工艺稳定性后提出的阀门堆焊层质量控制措施。

关键词:核电站用阀; 阀门; 阀体; 密封面; 堆焊; 铁基合金; 质量控制

1 概述

AP1000 是第三代压水堆核电技术,为降低机组运行后的辐射水平,对含钴材料严格限制[1] 。因此,用于 AP1000 的小口径手动阀门阀体密封面加硬层堆焊选用铁基合金。

2 分析

2.1

堆焊

阀体(图 1)材料为 F304 不锈钢,公称尺寸≤50mm,待焊表面尺寸较小,属于典型的深孔堆焊。在焊接过程中母材表面对保护气体托持作用较差,容易造成焊层得不到充分的保护。根据阀体结构特点,选用手工钨极氩弧焊方式堆焊。焊材根据低钴要求,选用美标材料 SFA -5. 21ErFeCr - A5 铁基焊丝。焊前,将机加工后的待堆焊面进行液体渗透检测,确认无任何缺陷后在密封面上采用手工氩孤焊堆焊 2 层(表 1)铁基合金。焊后将堆焊层加工平整,并确保密封面厚度为 2 ~3 mm。

2.2

检测

堆焊后,对经机加工的密封面进行液体渗透检查,发现密封面出现裂纹等缺陷(图 2)。为了查找原因并验证焊接工艺的合理性,对阀体堆焊部位进行了分解取样检查(图 3)。全球阀门网famens.com

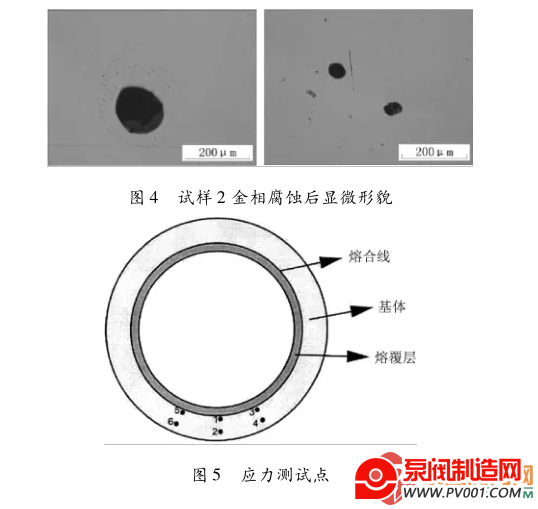

采用荧光光谱分析熔敷金属化学成分,其结果符合要求。对密封面线切割取样并打磨抛光,用王水腐蚀制成金相试样。金相显微照片(图 4)显示,熔敷金属和热影响区融合良好,组织均匀致密,无裂纹,但在堆焊层中存在黑色孔洞,孔洞多为圆形的焊接气孔。对阀体密封面进行应力分析,测量点沿基体向熔合区选取(图 5,表 2)。从数值分析可知,由母材沿堆焊层方向,应力逐渐增大,应力最大值 147. 6MPa。焊接热输入、焊缝的冷却速率以及待焊母材的拘束程度是产生较大残余应力主要原因。

2.3

改进

通过分析,阀体密封面堆焊层硬质合金裂纹是由堆焊层内部孔洞和过大的残余应力所致。因为堆焊层位置的残余应力比较高,长时间存放或者在受到外力的情况下,阀门堆焊层孔洞周围会形成应力集中,进而导致硬质合金沿着孔洞产生裂纹,并逐渐扩展,最后形成裂纹。

为了避免堆焊层中气孔的形成和降低堆焊过程引起的残余应力,增加了阀体焊前预热、焊后保温以及焊后热处理工序。合理的预热措施使阀体受热膨胀,减小密封面深孔堆焊的拉应力。预热与焊后热处理加速了氢的扩散和应力的去除,确保了焊缝的冷却速率形成较小的温度梯度。同时对工装设备进行了改进,使得堆焊时能形成良好的气体保护,避免堆焊时产生过多的气孔。全球阀门网famens.com

经过对再次堆焊的阀体密封面解剖检查,孔洞直径成几何数量级降低,残余应力的峰值得到改善,产品密封面的一次堆焊成功率 >92 %,证明了经过改进的铁基合金加硬层堆焊工艺稳定可靠、合理有效。

3 质量控制

3.1

焊前检查

根据金相分析,堆焊时母材中的 S、P 等杂质会过渡到堆焊层中,而且在奥氏体基体上堆焊铁基合金,两种材料的热导率和线膨胀系数不一样,造成焊接难度较大。因此应严格控制母材的 S、P 等杂质含量,以降低热裂纹倾向。堆焊前对待焊区域母材的检查,应保证焊材与母材不受污染,尤其是检查待焊面和焊丝的清洁度。液体渗透检查后,渗透剂和显像剂应去除干净,避免产生气孔。

3.2

预热检查

焊前预热能够减缓焊后的冷却速度,有利于焊层金属中扩散氢的逸出,避免产生氢致裂纹。同时也可以减少堆焊区及热影响区的淬硬程度,提高焊接接头的抗裂性。预热还可以降低焊接应力,减少焊接区域被焊工件之间的温度梯度,有利于避免产生焊接裂纹。所以,焊前应检查工件表面是否有足够的预热温度,加热方式是否达到均匀受热。工件预热出炉时尽可能采用接触式温度测量仪进行待堆焊表面的温度测量,保证焊工在温度范围内施焊,保证堆焊质量。全球阀门网famens.com

3.3

焊接过程检查

根据分析,影响铁基合金堆焊层硬度的因素主要包括堆焊方法、稀释率、堆焊层厚度和母材材质等,其中硬度和堆焊过程中稀释率( 主要是指含铁量) 有着密切的关系。所以,堆焊时尽可能采用小电流、短弧焊、快速、多层多道焊接,弧长应保持不变。检查重点在控制其最低层间温度和各层间焊接交接处,确保母材与熔敷金属之间及熔敷金属的各层、道之间熔合和焊透,无气孔和夹渣等缺陷。加强温度测量频次,注意温度变化范围,降低焊接温度场的变化幅度及焊接应力,防止焊接裂纹的产生倾向。检查焊接速度,避免局部过热产生较大拉伸应力,降低合金元素的烧损,降低稀释率,避免奥氏体柱状晶粗大及杂质的偏析。堆焊时,应沿密封面圆周方向逐层堆焊,确保熔敷金属厚度均匀,不能有高、低不平的现象,还应检查焊接顺序,以减小焊接变形。

3.4

热处理检查

焊后保证工件温度及时进行热处理,可以加快焊缝及热影响区中氢的逸出量,减少组织内氢的残留,避免堆焊层的收缩率快于阀体的收缩率,防止堆焊层与母材内拉应力的产生,降低冷裂纹倾向。焊后热处理可以改善堆焊层的金相组织,提高焊接接头的塑性和韧性,从而改善堆焊层的综合力学性能。为此,对热处理炉的稳定性检查、热电偶的测量位置、焊后热处理的及时性需要高度关注。

3.5

无损检查

无损检测是对堆焊性能质量的最好检测手段,焊后可以根据 ASME Ⅸ的要求,对堆焊层进行液体渗透检测。无损检测要在焊后 48 h 后进行,防止堆焊应力得到充分释放,确保堆焊密封面没有裂纹等缺陷的发生。

4 结语

AP1000 三代核电系统对阀门及其部件的质量要求较高[2] 。核级阀门的密封面堆焊工艺即有明显的焊接特点,又有堆焊的特性,所以对焊接工艺和参数选择提出了较高要求。通过对奥氏体不锈钢基体上堆焊铁基合金的研究,控制了产生裂纹的各种工艺因素,在确保熔敷效率的前提下,保证了堆焊质量,为系统安全稳定运行创造了条件。

作者简介:

三门核电有限公司

刘世辉,吴广坤,郭 鹏,马俊势

参考文献

[1] 魏宏璞. 核电阀门阀体密封面无钴铁基合金粉末激光熔覆

[J].苏州大学学报(工科版),2010,30(4):1.

[2] 林诚格,郁祖盛. 非能动安全先进核电厂 AP1000[M].北京:

原子能出版社,2008:27.

内容源自互联网,如有侵权请联系我们!