钢制阀门的材料、设计、检验要求(四)

上接:钢制阀门的材料、设计、检验要求(三)

6.3.3承插焊接

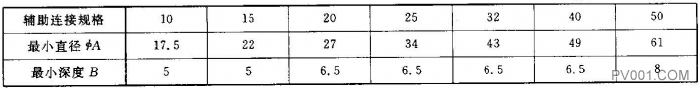

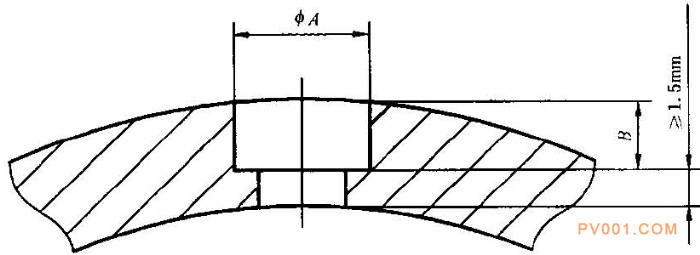

壳体承插焊接的有关尺寸按图6和表6的规定。在金属厚度不足或需要加强的场合,应按图5所示加凸台。焊脚长度应不小于辅助连接件的管壁厚公称厚度的1.09倍或3.0mm,以较大者为准。

表6 辅助连接壳体承插焊接有关尺寸 单位为毫米

图6 辅助连接的承插焊

6.3.4对接焊

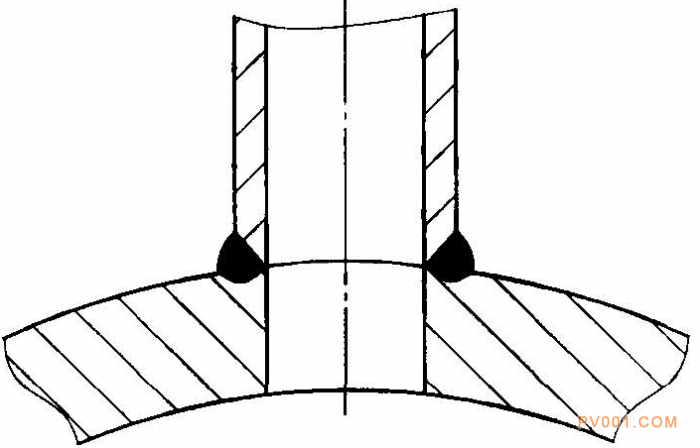

辅助连接件可直接与壳体壁对接焊(见图7)。开孔部位需要加强的场合,应按图5所示加凸台。

6.3.5凸台

需要加凸台的场合,凸台的外接圆直径按图5和表7规定的,其高度应有满足图6或图7要求的金属厚度。

表7 辅助连接凸台的外接圆直径 单位为毫米

图7 辅助连接的对焊

6.3.6辅助连接件规格

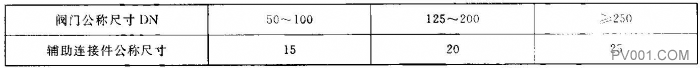

除另有规定外,辅助连接件的规格按表8的规定。

表8 辅助连接件规格 单位为毫米

6.3.7位置标示

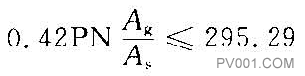

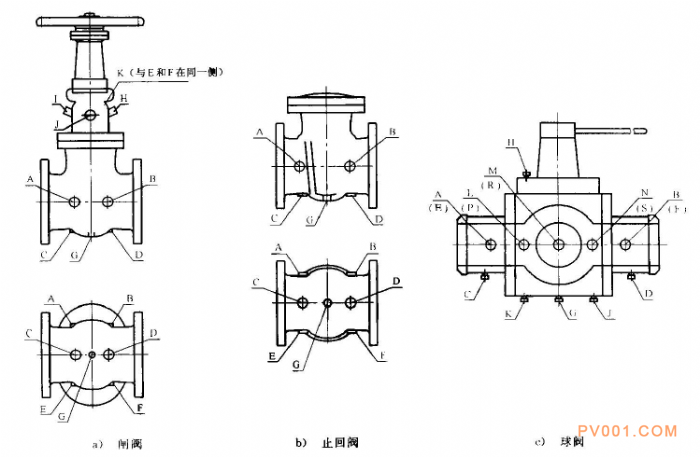

某些类型阀门的辅助连接件位置如图8所示。每个位置都用一个字母表示。使图不各型阀门上的位置,不需要详细的示意图或文字说明就可以指定。

6.4阀门组件

6.4.1阀盖或阀盖组件

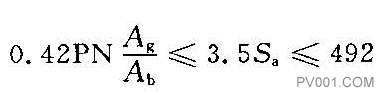

阀盖或阀盖组件是不直接承受管道负荷的组件。螺栓连接的阀盖或阀盖组件,螺栓连接的螺纹应符合GB/T 193-2003的规定,螺纹的公差与配合应符合GB/T 197 --2003的规定。连接螺栓的横截面积按式(5)的要求:

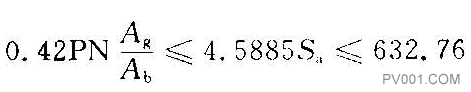

(5)

(5)

螺纹的剪切截面积按式(6)的要求:

(6)

(6)

式中:

PN——设计阀门的公称压力;

Ag——由垫片或其他密封件的有效周边所限定的面积,单位为平方厘米(cm)

Ab——螺栓抗拉应力有效面积,单位为平方厘米((cm2);

As——螺栓抗剪应力有效面积,单位为平方厘米(cm2);

Sa——螺栓在38℃时的许用应力,单位为兆帕(MPa)

图8 辅助连接位置的表示方法

6.4.2组合阀体

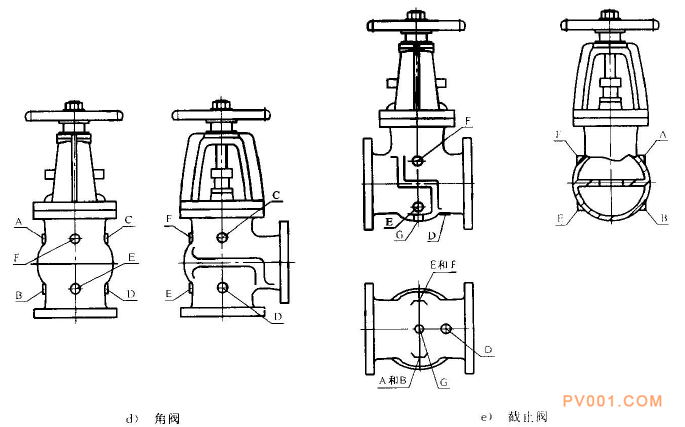

阀体分段结构的阀门,以螺栓或螺纹连接的阀体组件是承受管道机械负荷的.由于管道系统的温度变化、压力波动等原因产生的机械力都要作用到阀门上,设计中要充分考虑这此因素,螺栓连接的横截

面积按式(7)的要求:

(7)

(7)

螺纹连接阀体组件,螺纹的剪切截面积按式(8)的要求:

(8)

(8)

式(5)、式(6)、式(7)和式(8)中的系数0.42是英制转换为公制得来的,0.42适用于公称压力PN50至PN760,公称压力PN 16至PN40时此系数为0.53

6.5阀杆

6. 5.1阀杆定位

阀门结构设计,不能仅靠阀杆密封紧固件(例如填料压套)固定阀杆,在阀门承压状态下,不会因为阀杆密封紧固件的脱开,阀杆从阀门中脱落出来。

6. 5. 2位置标志

转动四分之一圈的阀门(例如球阀、旋塞阀、蝶阀)应有指示阀门开启和关闭位置的元件。

6. 6安装限制

6. 6. 1单法兰安装

法兰连接式、对夹式、无法兰阀门一般是在成对法兰之间安装的。这些阀门也可以采用单法兰安装,用以封闭管道终端。单法兰安装的阀门所有阀座密封元件必须能安全地承受阀门的最大额定压差。如果阀门结构不能承受这种压力负荷,阀门上应按GB/T 12220的规定做出标志,以表明限制这样的安装。

6.6.2阀瓣与配管之间的间隙

对夹式连接或法兰连接端阀门(如蝶阀或旋启式止回阀),阀瓣旋转时可能会超出法兰垫片平面;这些阀门不允许阀瓣和配接的法兰或邻接的管道之间发生干涉现象。

6.7对夹式阀门

对夹式阀门(如蝶阀),其结构应符合法兰连接端阀门的要求和下列要求(见图2)

a)阀门设计应提供指定法兰的螺栓孔直径和数量及螺栓分布圆直径。

b)与阀体通道平行的螺栓孔可以是螺纹孔,也可以是光孔。螺纹孔可以是适用双头螺柱的盲孔。螺纹孔的深度,除倒角外,螺纹旋合长度应不少于螺栓公称直径。

c)要求的阀体最小壁厚tm。应从阀体的内圆周线向外测量到阀体外圆周线最小距离,或从阀体的内圆周线到法兰螺栓孔内侧切线的距离。

d)阀杆通道附近的通孔或螺纹盲孔的内侧厚度(图2的e)应不小于阀体颈部要求壁厚的25%,但不小于2.5mm

e)与阀体通道平行的孔内侧厚度(图2的ƒ )应不小于0.25tm,但不小于2. 5mm。内侧厚度和外侧厚度之和应不小于阀体壁厚tm

f)阀体壁中的两个相邻孔之间的阀体最小壁厚(图2的j)应不小于0.25tm,,但不小于2.5mm

g)径向盲孔内侧的厚度(图2的c)不小于0.75tm

7检验与试验

7.1检验

7.1.1铸件外观质量要求应符合JB/T 7927的规定。

7.1.2锻件外观质量要求应符合JB 4726--2000,JB 4727----2000,JB 4728--2000的规定。

7.1.3承压件材料的力学和化学性能应符合表1相关标准的规定。

7.1.4承压件的无损检验按附录C的规定。

7. 2压力试验

7.2.1壳体试验

每个阀门都应作表压力不低于1.5倍公称压力的壳体试验。试验应以含防腐剂的水、煤油或其他黏度不大于水的适当液体,试验在不高于52℃的温度下进行,透过受压壁有肉眼可见渗漏为不合格。

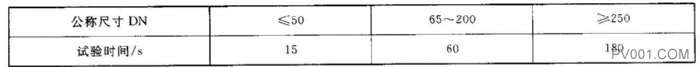

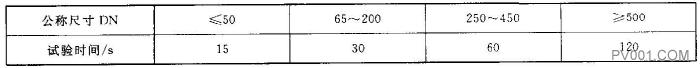

试验持续时间应按表9的规定。

表9 阀门壳体试验持续时间

试验应在阀门部分开启状态下进行。通过阀杆密封处的渗漏不应作为不合格的理由。但阀杆密封至少应在常温下能保持公称压力而无明显渗漏。

7.2.2密封试验

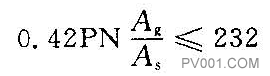

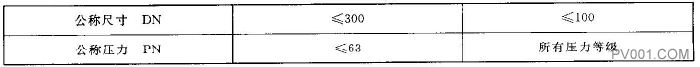

壳体试验后,每个截断阀门、止回阀都应进行密封试验。试验流体应按7.2.1的规定。常温下试验压力应不低于公称压力的1.1倍,表10所列规格和压力等级的阀门,如用户选定,可以用0. 6MPa的气体进行密封试验。

表10 0.6MPa气体进行密封试验的阀门

当采用气体进行密封试验时,公称压力PN250以下,公称尺寸DN100以下的阀门,可在壳体试验之前进行密封试验,其他阀门应在壳体试验后进行密封试验,密封试验持续时间应按表11的规定试验时间是指阀门完全准备好以后,处于满载压力的检查时间。

表11 阀门密封试验持续时间

7.2.2.1双阀座密封

对于双阀座密封的阀门,例如大部分闸阀和球阀,试验压力应依次施加到关闭阀门的每一侧。对独立的双阀座密封阀门(例如双闸板闸阀),可把试验压力加到闸板关闭时的阀体中腔中。

7.2.2.2定向阀座密封

有介质流动方向要求的阀门,试验压力应按介质流动方向要求加压;其他阀门.试验压力应在最不利于阀座密封的方向加压。

7.2.2.3受限阀座密封

受限阀座密封,是指各方面都符合本标准,但是关闭件承受压差仅局限常温下额定设计压力工况,并在高压差下会损坏阀瓣或(手动、机动、液动或电动)驱动装置的阀门,按上述要求作试验,阀瓣试验条件可降为最大给定关闭压差值的1.1倍。这个例外情况按用户与制造厂的协商执行。制造厂的铭牌数据中应包括这样的限制标记。

7.2.3压力试验一般要求

在完成壳体试验前阀门不应涂漆或涂覆防渗漏材料,但设计中包括的内部衬里或涂层,如蝶阀阀体的非金属衬里是允许的。允许进行化学防腐处理。

7.2.4压力试验的其他要求

压力试验的试验要求、试验介质、试验方法和步骤、评定指标等其他要求按GB/T 13927的规定。

8 缺陷清除及修复

8.1缺陷清除

超出验收标准的缺陷应以适当的方法清除。如表面缺陷清除到允许的程度,壁厚不致减小到允许值以下,与周围表面应平缓相接。

8.2补焊修复

缺陷清除后,如果壁厚小于允许值,形成的坑洼可用补焊法修复,条件是满足以下所有要求:

a)焊接工艺规程和焊工资格应符合GB 150-1998的规定。

b)对组焊件的补焊修复应按GB 150-1998的规定。

c)补焊修复件按GB 150-1998的要求进行热处理。组焊的焊缝形式可以是坡口焊缝、角焊缝和圆周对焊缝。奥氏体不锈钢的修复焊后固溶处理由制造厂自行规定,材料技术条件有要求者除外。

d )修复后的区域要以原来发现该缺陷的无损检验方法再作检验。原来用磁粉或液体渗透检验

所发现的,经修复后该区域再作磁粉或液体渗透法检验,如要作焊后热处理,应在焊后热处理之后进行检验。原来用射线或超声波检验发现的,经修复后该区域再作射线或超声波检验,如果要作焊后热处理,必须在焊后热处理后进行。并应按原来的标准验收。

e)根据射线检验结果作补焊修复的零件,在补焊后应作射线检验。有关焊缝中气孔和夹渣的验收标准应符合GB 150-1998的要求。