【阀门新品】一种新型减压阀

技术领域

[0001] 本发明涉及一种液体或气体减压阀,属于阀门技术领域。

背景技术

[0002] 现有的减压阀中,压簧和密封圈几乎是必不可少的配件,因此有如下缺点: 1、压簧长期使用中所产生的锈蚀、形变、断裂等问题直接影响本体产品的性能及使用 寿命。

[0003] 2、密封圈独特的吸附性,直接影响减压阀的工作精度。在减压阀长时间静止状态 下,其内部密封圈会吸附在与其密封的配件上,对配件的运动产生大小不均匀的阻力,静止 时间越长相对阻力越大,致使配件活动性不灵敏,直接影响减压阀工作精度。

[0004] 3、因传统结构的减压阀不可缺少的压簧与密封圈配件的缺点因素,导致无法完成 较低的输出压力的减压阀和较稳定的低压力减压阀。同时也导致传统的减压阀组件多,结 构复杂。 发明内容

[0005] 为了克服上述现有技术的不足之处,本发明提供一种减压阀,借助活塞两端受力 面积差,起到降低阀体上游压力的目的。不用密封圈,不用或少用压簧,延长减压阀使用寿 命,结构简单,安装简便。

[0006] 本发明是通过如下技术方案实现的:一种减压阀,包括阀体,所述阀体的一端是与 高压管路连接的高压腔,阀体的另一端是与下游管路连接的低压腔,阀体的内腔安装有支 撑套,支撑套将阀体的内腔分为与高压腔连通的高压半区和与低压腔连通的低压半区,支 撑套朝向高压腔的一端为封闭端,支撑套朝向低压腔的一端为开口端; 支撑套内装有能在支撑套内腔做轴向滑动的活塞,活塞的外壁与支撑套的内壁滑动配 合,活塞的中部装有带轴向通孔的管状活塞杆,在支撑套的封闭端中部设置有活塞孔,管状 活塞杆与活塞孔滑动配合,管状活塞杆的一端穿过所述活塞孔进入所述高压半区; 所述支撑套的开口端装有用于密封活塞与支撑套之间间隙、支撑套与阀体之间间隙的 密封膜片,密封膜片的边缘固定在阀体的内壁上,密封膜片的中间拉紧套在管状活塞杆的 外壁上,阀体内壁与管状活塞杆外壁之间的部分均被密封膜片封挡;所述支撑套的封闭端 装有用于密封管状活塞杆与支撑套之间间隙、支撑套与阀体之间间隙的密封膜垫圈,密封 膜垫圈的边缘固定在阀体的内壁上,密封膜垫圈的中间伸出有可伸缩柔性凸套,可伸缩柔 性凸套套装在所述管状活塞杆在高压半区的伸出段上,可伸缩柔性凸套的前端裹住管状活 塞杆的前端形成膜片封头,阀体内壁与管状活塞杆前端内壁之间的部分均被密封膜垫圈封 挡; 所述阀体的高压半区与高压腔之间有挡板,挡板上制作有若干个连通高压腔与高压半 区的导流孔,挡板的内侧有与膜片封头对应的闭阀凸起,当膜片封头与闭阀凸起紧密接触 时,管状活塞杆的轴向通孔的前端能被闭阀凸起封堵形成密封。

[0007] 所述阀体分成输入接头和输出接头,输入接头与输出接头轴向对接在一起构成阀 体,所述挡板和高压腔位于输入接头上,所述支撑套和低压腔位于输出接头上。

[0008] 所述输入接头与输出接头均为管状接头,输入接头与输出接头通过管螺纹连接在 一起,所述密封膜片的边缘被夹紧固定在所述输出接头内的台阶与支撑套的开口端边沿之 间,所述密封膜垫圈的边缘被夹紧固定在所述输入接头的边沿与支撑套的封闭端边沿之 间。

[0009] 所述可伸缩柔性凸套在所述管状活塞杆外壁圆周面的部分有一圈在阀门处于开 启状态时径向隆起的柔性折弯。

[0010] 所述密封膜片覆盖在活塞端面上的部分有一圈在阀门处于开启状态时轴向隆起 的柔性折弯。

[0011] 所述阀体的外壳上有径向开通的气孔,所述支撑套上制作有与气孔对应的、使支 撑套内腔与大气相通的内气孔。

[0012] 所述输出接头外壳上有径向开通的气孔,所述支撑套上制作有与气孔对应的、使 支撑套内腔与大气相通的内气孔。

[0013] 所述的导流孔是圆孔或弧形长孔。

[0014] 所述活塞与支撑套的封闭端之间装有弹簧。

[0015] 本发明的有益效果是:

[0016] 1、本发明不用或少用压簧,延长减压阀使用寿命。

[0017] 2、本发明不含密封圈,能让阀芯移动灵敏,因此可以省去压簧,提升减压精度。

[0018] 3、本发明通过加大活塞两端受力面积差,满足较低输出压力的减压产品需求。 [0019] 4、本发明结构简单,组件少,安装简便,成本低便于推广。

附图说明

[0020] 下面根据附图和实施例对本发明进一步说明。

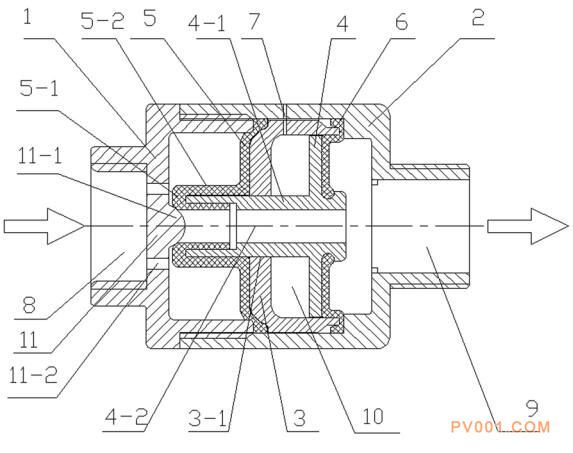

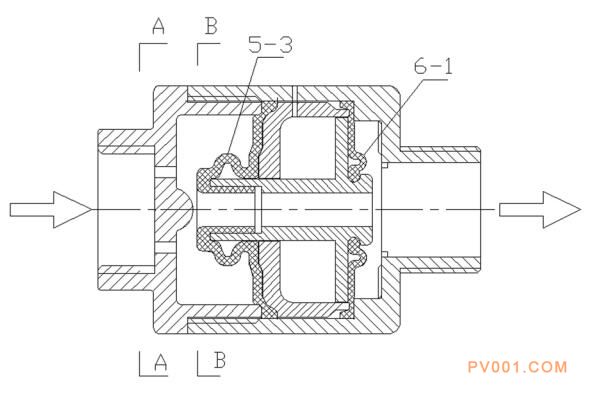

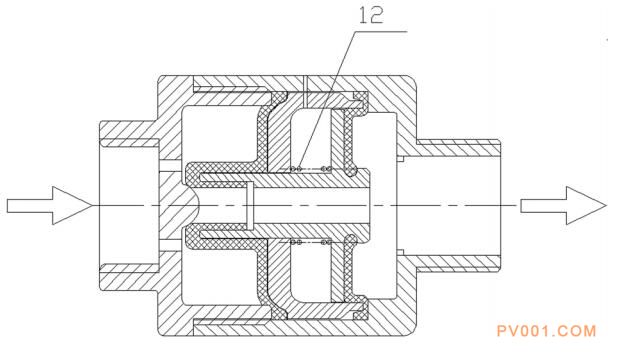

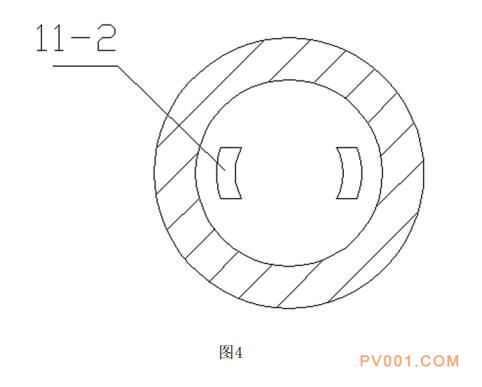

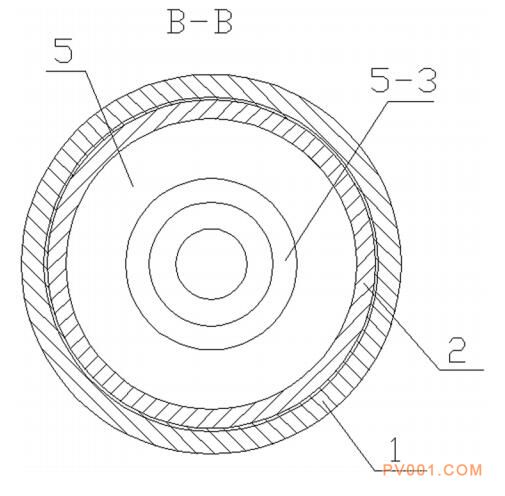

[0021] 图1是本发明结构示意图; 图2是本发明高压腔打开状态示意图; 图3是本发明高压腔封闭状态示意图; 图4是图2的A-A剖面图; 图5是图2的B-B剖面图。

[0022] 图中,1、输入接头,2、输出接头,3、支撑套,3-1、活塞孔,4、活塞,4-1、管状活塞杆, 4-2、轴向通孔,5、密封膜垫圈,5-1、膜片封头,5-2、可伸缩柔性凸套,5-3、径向隆起的柔性 折弯,6、密封膜片,6-1、轴向隆起的柔性折弯,7、气孔,8、高压腔,9、低压腔,10、支撑套内 腔,11、挡板,11-1、闭阀凸起,11-2、导流孔,12、弹簧。 具体实施方式

[0023] 下面结合实施例对本发明进一步说明。

[0024] 如附图图1-图5所示的一种减压阀,包括阀体,所述阀体的一端是与高压管路连接 的高压腔8,阀体的另一端是与下游管路连接的低压腔9,阀体的内腔安装有支撑套3,支撑 套3将阀体的内腔分为与高压腔8连通的高压半区和与低压腔9连通的低压半区,支撑套3朝向高压腔8的一端为封闭端,支撑套3朝向低压腔9的一端为开口端; 支撑套3内装有能在支撑套内腔10做轴向滑动的活塞4,活塞4的外壁与支撑套3的内壁 滑动配合,活塞4的中部装有带轴向通孔4-2的管状活塞杆4-1,在支撑套3的封闭端中部设 置有活塞孔3-1,管状活塞杆4-1与活塞孔3-1滑动配合,管状活塞杆4-1的一端穿过所述活 塞孔3-1进入所述高压半区; 所述支撑套3的开口端装有用于密封活塞4与支撑套3之间间隙、支撑套3与阀体之间间 隙的密封膜片6,密封膜片6的边缘固定在阀体的内壁上,密封膜片6的中间拉紧套在管状活 塞杆4-1的外壁上,阀体内壁与管状活塞杆4-1外壁之间的部分均被密封膜片6封挡;所述支 撑套3的封闭端装有用于密封管状活塞杆4-1与支撑套3之间间隙、支撑套3与阀体之间间隙 的密封膜垫圈5,密封膜垫圈5的边缘固定在阀体的内壁上,密封膜垫圈5的中间伸出有可伸 缩柔性凸套5-2,可伸缩柔性凸套5-2套装在所述管状活塞杆4-1在高压半区的伸出段上,可 伸缩柔性凸套5-2的前端裹住管状活塞杆4-1的前端形成膜片封头5-1,阀体内壁与管状活 塞杆4-1前端内壁之间的部分均被密封膜垫圈5封挡; 所述阀体的高压半区与高压腔8之间有挡板11,挡板11上制作有若干个连通高压腔8与 高压半区的导流孔11-2,挡板11的内侧有与膜片封头5-1对应的闭阀凸起11-1,当膜片封头 5-1与闭阀凸起11-1紧密接触时,管状活塞杆4-1的轴向通孔4-2的前端能被闭阀凸起11-1 封堵形成密封。

[0025] 所述阀体分成输入接头1和输出接头2,输入接头1与输出接头2轴向对接在一起构 成阀体,所述挡板11和高压腔8位于输入接头1上,所述支撑套3和低压腔9位于输出接头2 上。

[0026] 所述输入接头1与输出接头2均为管状接头,输入接头1与输出接头2通过管螺纹连 接在一起,所述密封膜片6的边缘被夹紧固定在所述输出接头2内的台阶与支撑套3的开口 端边沿之间,所述密封膜垫圈5的边缘被夹紧固定在所述输入接头1的边沿与支撑套3的封 闭端边沿之间。

[0027] 所述可伸缩柔性凸套5-2在所述管状活塞杆4-1外壁圆周面的部分有一圈在阀门 处于开启状态时径向隆起的柔性折弯5-3。

[0028] 所述密封膜片6覆盖在活塞4端面上的部分有一圈在阀门处于开启状态时轴向隆 起的柔性折弯6-1。

[0029] 所述阀体的外壳上有径向开通的气孔7,所述支撑套3上制作有与气孔7对应的、使 支撑套内腔10与大气相通的内气孔。

[0030] 所述输出接头2外壳上有径向开通的气孔7,所述支撑套3上制作有与气孔7对应 的、使支撑套内腔10与大气相通的内气孔。

[0031] 所述的导流孔11-2是圆孔或弧形长孔。

[0032] 在需要加大下游输出压力的情况下,可以在所述活塞4与支撑套3的封闭端之间的 支撑套内腔10安装弹簧12。

[0033] 本发明工作原理:位于低压腔9的活塞4的受压面积大,管状活塞杆位于高压腔8 的一端的受压面积小,依靠活塞两端受力面积差,来起到降低阀体上游压力的目的。

[0034] 1、流体介质进入高压区经过导流孔11-2,进入膜片封头5-1封口端中心,经过活塞 4内腔,介质流入低压腔9。

[0035] 2、当低压腔9压力升高,介质压力推动密封膜片6与活塞4朝输入接头1方向移动。 借助密封膜垫圈5的伸缩性,膜片封头5-1与输入接头凸起1-1贴合密封,高压腔8与低压腔9 断开,减压完成。

[0036] 3、当下游泄压工作,低压腔9压力降低,高压腔8压力推动膜片封头5-1与活塞4向 输出接头2方向移动,介质经过活塞4内腔流入低压腔9,阀门打开。

[0037] 4、输出接头2与其内部的支撑管3外壁设有气孔7,空腔10与阀体外部的空气相通, 几乎呈无压状态,借助气孔7,促使密封膜片6与活塞4灵活运动,精确调节压力。