彭 林,郝伟沙,雷 艳,范宜霖,胡春艳

(合肥通用机械研究院,安徽 合肥230031)

摘 要:该文主要对事故中加氢阀填料密封失效的原因进行分析,对填料密封部件的受力情况进行计算,并对密封结构进行改进。

关键词:填料;活节螺栓;加氢阀;改进

1 概述

随着国内环保要求的不断提高,国家正在积极对油品进行质量升级,各地建设了一批油品质量升级装置,如柴油加氢,渣油加氢装置,里面包括各种加氢阀门,常用闸阀、截止阀等。阀门质量的好坏直接影响装置的安全运行。近年来多次出现由于阀门外漏导致整个装置停运检修的事故,因此提高加氢阀的质量成为当务之急。

2 问题提出

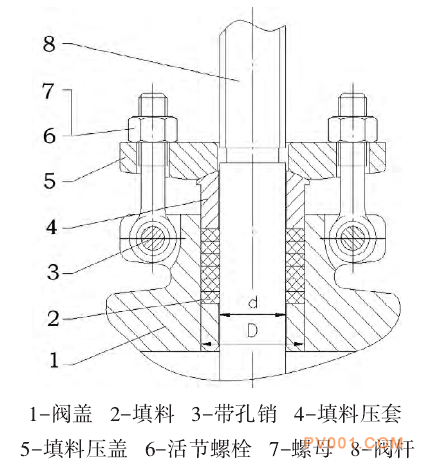

图1为闸阀、截止阀阀杆填料密封最常见的结构。

图1 阀杆填料密封结构图

如图1所示,阀盖与阀杆间靠填料密封,通过锁紧活节螺栓上的螺母,由填料压盖、填料压套压紧填料实现密封。加氢阀填料最常用的材料为石墨,通常为6层,最上面一层为夹不锈钢丝石墨圈,下面5层为柔性石墨圈。

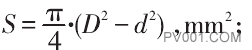

国内大多数的闸阀、截止阀均采用上述结构,其安装简便,密封性能良好。但在高压加氢装置中却多次出现活节螺栓断裂的情况。图2为某加氢装置反应器入口处阀门活节螺栓断裂的图片,该阀为闸阀,口径为1寸,压力等级为1500磅,阀体材质为F321,活节螺栓材质为304。

图2 事故现场阀门及断裂的活节螺栓

其实并非只有已投入使用一定时间的阀门才会出现上述情况,有些在制造厂新生产的阀门在进行出厂试验时也出现了活节螺栓断裂的事情,断裂的部位多发生在螺栓孔眼部位和带孔销处。因此,活节螺栓并非是由于长期疲劳导致的断裂。

3 问题分析

加氢阀填料常用的柔性石墨圈,具有良好的密封性能,其压缩率一般为10%~25%,回弹率大于等于35%,只需较低的预紧力即可实现密封,活节螺栓的应力值并不高。

以DN65,PN16截止阀为例,计算填料活节螺栓受力情况如下:

F=p1·S

式中F——活节螺栓预紧力,N;

σ—— 活节螺栓应力,σ=F/2St,MPa;

[σ]——活节螺栓许用应力,103MPa;

St——活节螺栓截面积,M12取84.3mm2;

p1—— 填料密封比压,取15MPa;

S——填料受力面积,

D——填料函外径,mm;

d——阀杆外径,mm;

计算可得F=8482N,σ

=50.3MPa< [σ]。

由此可以看出,阀杆填料仅需要较低的预紧力即可实现密封,而活节螺栓的应力值较低,有很高的安全裕量。况且此种填料密封结构在其它行业的闸阀、截止阀中应用多年,很少出现问题。为何在加氢阀中却多次出现螺栓断裂的情况呢?这与加氢阀的特殊要有关。由于加氢阀内部介质为氢气,易燃易爆,且公称压力最高可达2500磅级,一旦外漏,会造成非常严重的后果,所以用户对加氢阀的密封性能要求很高,绝对禁止有可见外漏。阀门在出厂前除了要进行常规的强度、密封试验外,往往会增加高压气体强度试验和微泄漏试验项目。高压气体强度试验压力一般为阀门的公称压力或最高运行压力,试验介质为压缩空气或氮气,要求阀门无可见外漏。微泄漏试验一般依据GB/T26481《阀门的逸散性试验》进行,通过往阀门内充体积含量不低于97%的氦气,再用高精度氦质谱仪对阀杆填料和体盖连接部位进行检测,一般泄漏等级不能超过50ppmv。

众所周知,石墨填料的另一个特点是容易损坏,通常阀杆填料拆卸后很难再重复使用。制造厂为了满足高压气体强度试验和微泄漏试验的要求,同时避免填料反复松紧操作,在装配阀门时往往会将填料压得很紧,有时填料的压缩量甚至能够达到50%以上。这就导致活节螺栓的预紧力很大,加上不锈钢阀门长期在高温工况使用,活节螺栓孔眼根部等应力集中区就容易产生裂纹而导致断裂。

4 解决方案

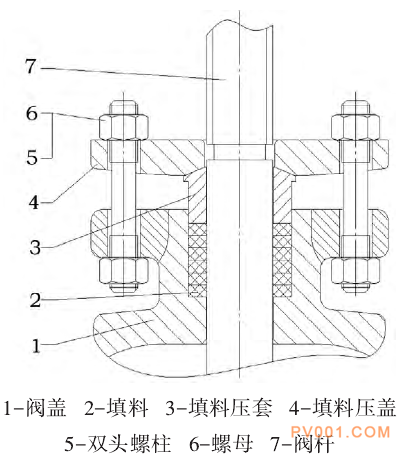

既然问题出在活节螺栓上,也就以此寻找解决的方法。若想提高零件的承压能力,可选用大规格螺栓,但会导致填料压盖和阀盖或支架体积增大,重量增加,零部件铸造、机加工难度也会增大,成本增高,并不可取。另外一个办法是将活节螺栓改为受力性能更好的双头螺柱,如图3所示。

图3 改进后密封结构图

与活节螺栓相比,双头螺柱的抗拉强度更高,等级可达12.9级,且无明显应力集中区,安全性能更高。

5 方案验证

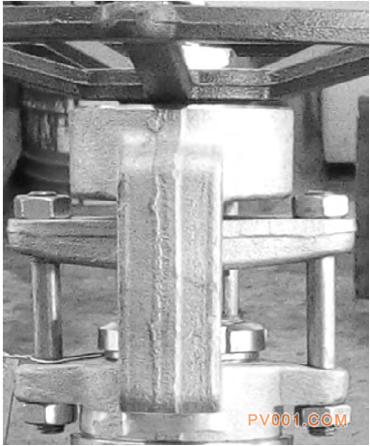

图4为改进后的阀门填料部位图片,改进后的阀门在制造厂内进行高压气体强度试验和微泄漏试验时,再未出现过由于结构原因导致的螺栓断裂的情况。

图4 改进后的阀门填料螺栓

6 结论

实践证明,在加氢阀及其他对外漏量有严格要求的中高压阀门的填料处使用双头螺柱代替活节螺栓,能够大大提高阀杆填料密封的可靠性,减少外漏事故的发生,保障生产的安全运行。

浙公网安备33032402001997号

浙公网安备33032402001997号