机床立柱——拓扑优化与砂型铸造3D打印完美结合!

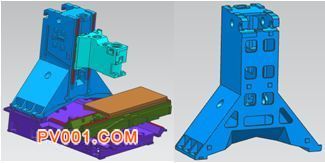

2019第十七届中国国际铸造博览会于2019年3月13日-3月16日在上海新国际博览中心(浦东新区龙阳路2345号)隆重举办。来自共享集团股份有限公司一款拓扑优化机床立柱吸引了很多人的眼光,大家纷纷驻足观看。

机床立柱参观现场

ABOUT

关于立柱

立柱是机床的重要承载和导向部件,刚度和强度对机床加工精度有决定性影响。立柱重量最多可占整机的30%左右,其轻量化设计对于机床工业的可持续发展以及能源和原材料战略都具有重大意义。

● 优化设计

传统机床立柱设计方法采用类比的经验设计方法,普遍采用厚壳加筋结构形式,通常为了可靠选择过大的安全系数,增加壁板和筋条的厚度,造成机床整体笨重、材料冗余。

传统机床立柱厚壳加筋结构

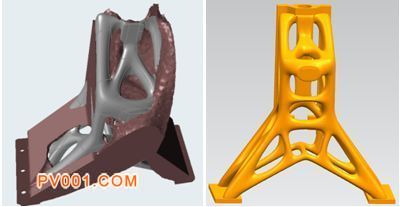

结构拓扑优化技术可以实现结构轻量化需求,以材料分布为优化对象,在确定的连续区域内寻求结构内部材料的最佳分配,使结构能在满足应力、位移等约束条件下,将外载荷传递到结构支撑位置,同时使结构的关键性能指标达到最优。

将立柱内部的空间填实,删除小凸台、圆角等多余小结构,施加载荷约束、边界约束以及固有频率约束条件,在重力场下以刚度最大为目标的拓扑优化。在拓扑优化云图的结果上进行重构设计并反复迭代,最终得到性能优异的优化结构。

立柱原模型

拓扑优化云图

重构模型

●工艺设计

拓扑优化技术生成面向自由形状的优化结构通常会产生异形结构、流线型变截面结构,不易用传统方式生产制造。因此,将拓扑优化(先进设计技术)与增材制造(先进制造技术)融合,发展下一代机床创新设计技术具有广阔的前景。随着铸造3D打印技术的成熟及产业化应用,使拓扑优化后的结构生产制造成为可能,且铸造3D打印缩短新产品开发周期和成本,设计方案修改灵活、及时、可以完成手工造型无法完成的复杂型腔结构的打印,降低了生产难度。

分型方案示意图

工业级3D打印砂型设备Dream 2215

铺砂打印砂型现场

其中两块砂型(表面涂耐高温涂料)

●生产制造

6块砂型组芯后进行浇注、局部加工、打磨及喷漆等后处理,得到最终产品。

工人现场组芯

立柱产品

●性能效果

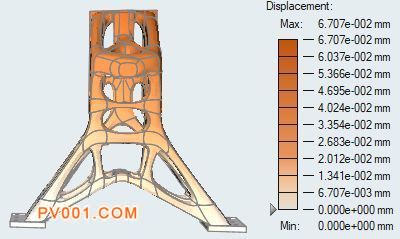

该拓扑优化机床立柱轮廓尺寸为1693×1625×579mm,铸件净重1012Kg,最小壁厚10mm,最大壁厚120mm,材质为HT300。

性能校核

表:原模型及优化模型力学性能校核结果

|

|

重量 /Kg |

最大应力 /MPa |

最大变形 位移/mm |

|

原模型 |

1250 |

7.236 |

0.0679 |

|

原模型 |

1012 |

4.144 |

0.0671 |

|

变化量 |

-238 |

-3.092 |

-0.0008 |

|

变化率 |

-19.04% |

+42.73% |

+1.22% |

采用流线型变截面的杆系结构设计的机床立柱,与原模型相比,拓扑优化立柱结构重量减轻19.04%,刚度提高1.22%,振动性能满足机床的使用要求。

展望

随着机床结构理论分析、结构优化设计分析手段、先进试验分析手段和3D打印制造水平的不断发展与成熟,今后的机床必然向高效、高速、高精度、高柔性、大功率、自动化、绿色化和轻量化等方向发展。