双阀芯双密封面调节阀

干煤粉气化工艺中应用大量的介质为气固两相流的阀门。其中,有些使用工况比较恶劣,压差有时能达SMPa,气体夹带着煤粉,以超高流速流经阀门,对阀门结构及阀内件材料的耐冲刷性提出了更高的要求。国内众多煤化工企业中使用的高压差气固两相流阀门均存在阀门易密封失效、内件更换频繁的共性问题,导致煤化工企业因此频繁停车,给企业带来了较大的损失,增加了企业对设备的维护成本,也成为影响煤化工企业长周期运行的一道瓶颈。

本文从阀门的结构和内件耐磨材料的选择两方面入手,为解决高压差气固两相流调节阀密封易失效、阀门使用寿命短等问题,设计出双阀芯、双密封面调节阀。

1 阀门工艺特点

在干煤粉加压气化工艺的煤粉输送过程中,煤进料罐的压力调节需要调节阀来控制。当煤进料罐的压力高于设定压力时,需通过调节阀对其进行泄放压力,直到煤进料罐的压力等于设定值,阀门关闭,泄压结束。由于泄压过程中高压气体介质中带有一定量的煤粉,对阀门的磨损较严重;泄放压差较大,从SMPa降到常压,介质流速非常高。以上恶劣工况加剧了调节阀内件的磨损速度,极大地缩短了调节阀的使用寿命。

2 结构特点

为提高阀门的使用寿命,设计一种尤其适于应用在高压差、气固两相流介质中进行压力调节的双阀芯双密封面调节阀,在保证阀门调节性能的基础上对介质进行减压降噪,并延长调节阀的使用寿命。如图to

2.1双阀芯双密封面结构

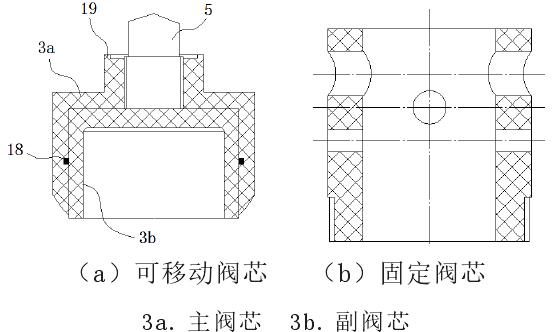

(1)结构原理。双阀芯双密封面调节阀的双阀芯由固定阀芯和可移动阀芯组成。可移动阀芯由主阀芯(3a)与副

阀芯(3b)组合而成,阀座上设有分别与主阀芯(3a)和副阀芯(3b)配合的第一密封面和第二密封面,主阀芯(3a)和副阀芯(3b)之间为可调式固定连接,通过调节主阀芯(3a)和副阀芯(3b)之间的相对位置能够使主阀芯(3a)与第一密封面贴合时,副阀芯(3b)与第二密封面分离;或副阀芯Cab)与第二密封面贴合时,主阀芯(3a)与第一密封面分离,如图2 Ca)。

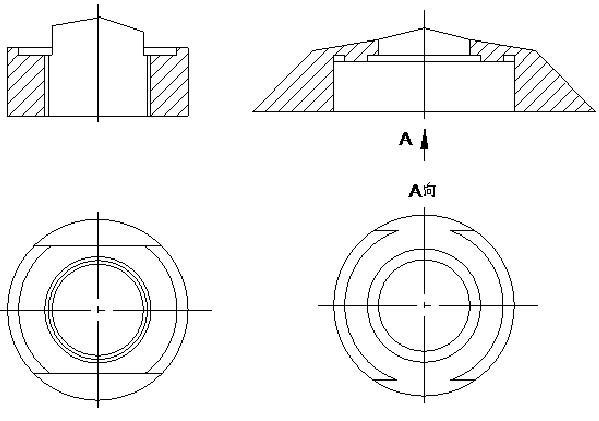

可移动阀芯与阀杆一体在固定阀芯外圆表面上下滑动,通过改变固定阀芯上所开窗口的面积来达到流量调节的目的,如图2(b)。

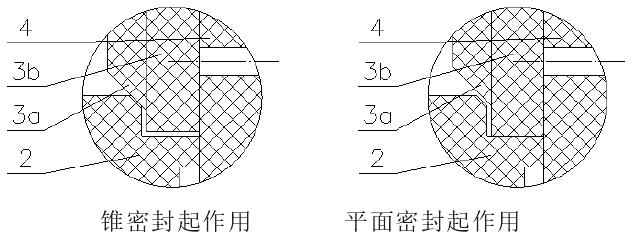

主阀芯(3a)的下端为锥面,副阀芯(3b)的下端为平面,阀座上设有与之相对应的锥面和平面,从而形成2对密封副。当锥面相接触时构成第一密封副,形成锥面密封;当切换到平面相接触时形成第二密封副,形成平面密封(如图5)。

由于介质为高压差气固两相流,对内件的冲刷非常严重,双密封面结构相较于单密封面结构阀门寿命可增加倍以上,当一个密封副失效后,可切换到另一密封副。两个密封副均失效后才需要对阀门进行维修,有效地延长了阀门的使用寿命。

2.2 可实现破坏转移的双阀芯

由于节流孔在固定阀芯上,因此最大流速也在固定阀芯上,整个的调节过程介质不经过阀座密封面就已经流到下游,对阀座密封面起到了有效的保护;阀芯的密封面也离节流面有一定的角度,免受破坏(如图i)。阀芯和阀座的密封面与固定阀芯上的节流面分离式设计,使得密封面免受高速流介质的冲击,可有效地防止由于密封面损坏造成的阀门破坏。该结构利用转移破坏原理,靠牺牲固定阀芯来有效地保护阀芯和阀座密封面,另外固定阀芯采用WC硬质合金材料可极大提高阀门的使用寿命,产品维护只需更换固定阀芯即可。

2.3具有精确调节功能的双阀芯

由于阀门通过可移动阀芯的移动来改变固定阀芯中节流孔的流通面积,从而实现对流量的调节。固定阀芯上设置自上而下的由大及小的流量孔,大流量时通过大、小孔共同调节,微调时靠最小孔调节,以达到精确调节的目的。

3 使用效果

该结构阀门在国内干煤粉气化工艺的煤化工企业中大量应用,与国内外同类产品相比阀门的使用寿命增加近3倍;阀门的调节精度更高,可靠性更好,使用效果良好,为企业节约了大量的设备维护费用。4结语

(1)双阀芯结构中可移动阀芯负责密封和流量调节,固定阀芯配合可移动阀芯进行流量调节。密封面与节流面分

离式结构设计有效减缓阀门因密封破坏而引起的失效,极大地提高了阀门的可靠性。

(2)双密封面结构在阀门一个密封面失效的情况下,可切换到另一个密封面实现密封。这种双密封面结构在双阀芯结构的基础上进一步提高了阀门的使用寿命。

(3)大流量时依靠大小流量孔共同调节,阀门的流通能力更大;小流量时依靠小孔来调节,阀门的调节精度更高。

双阀芯、双密封面调节阀的成功应用极大地减少了企业对该设备的维护成本,彻底解决了该类阀门密封易失效、阀门使用寿命短等问题。该问题的解决有利于企业减少设备维护成本的投入;有利于企业降低能耗;有利于煤化工企业长周期运行问题的解决,为国内煤化工企业的发展做出了贡献。