FS系列耐强腐蚀泵属单级单吸悬臂式离心泵,过流部件为钢衬聚全氟乙丙烯(F46,俗称塑料王),该材料具有极佳的耐腐蚀性能,适用于各种强腐蚀性介质,如各种浓度的硫酸、盐酸、硝酸、氢氟酸、各种混酸、王水、各种强碱或有机溶剂。密封采用WB2、152、169等形式的机械密封。该泵的使用温度为-20~110℃。

| 公司名: | 江苏省宜兴市宙斯泵业有限公司 |

| 联系人: | 钱能(先生) |

| 电话: | 0510-87449383 |

| 手机: | 17768538509 (打电话请说明在"中国泵阀制造网"看到享优惠) |

| 传真: | |

| 地址: | 江苏无锡 宜兴市丁蜀镇大浦工业集中区 |

| 邮编: |

FS系列耐强腐蚀泵属单级单吸悬臂式离心泵,过流部件为钢衬聚全氟乙丙烯(F46,俗称塑料王),该材料具有极佳的耐腐蚀性能,适用于各种强腐蚀性介质,如各种浓度的硫酸、盐酸、硝酸、氢氟酸、各种混酸、王水、各种强碱或有机溶剂。密封采用WB2、152、169等形式的机械密封。该泵的使用温度为-20~110℃。

一. 用户在选用FS系列耐强腐蚀泵时,应向宙斯泵业提供详细的工况,如输送介质的化学性质、介质的固含量、介质的粘度及温度、防爆要求等以便本公司确定细分型号,具体的细分型号有:

1. 耐酸型:适用输送各类强酸或酸与溶剂的混合物。

2. 耐碱型:适用输送碱性清液或碱性液体与溶剂混合物。

3. 耐杂质型:适用输送介质中含少量固相物料的酸性和碱性液体。如果含固量较大时可选用UHB-ZK系列耐腐蚀料浆泵,或与本公司协商选型。

4. 防爆型:适用输送易燃易爆的液体,配用防爆电机。

二. FS系列耐强腐蚀泵在用户使用工况特殊时,也采用其它处理衬里,以考虑材料的合适性及经济性。衬里材料有超高分子量聚乙烯(UHMWPE)、聚偏氟乙丙烯(PVDF)、陶瓷等。产品价格也随材料的变化而变化。

三. FS系列耐强腐蚀泵进口直径在125mm以上的规格,无F46衬里型,只有内衬聚乙烯或聚偏氟乙丙烯(PVDF)型。

该系列产品铭牌作以下标识:

1. FS耐强腐蚀泵是指耐酸型泵,亦可输送酸性溶剂。

2. FS耐碱泵是指耐碱、耐碱性溶剂的泵。

3. 防爆型以配防爆电机为标识。

4. 耐颗粒型指输送含固相物料的液体的泵,铭牌不作标识,由厂方向用户以口头、或书面交待。

| 序号 | 型号 | 流量(m3/h) | 扬程(m) | 转速(r/min) | 功率(kw) |

进出口直径 (mm×mm) |

重量(kg) | |

| 轴功率 | 配备电机 | |||||||

| 1 | 32FS-3-13 | 3 | 13 | 2900 | 0.3 | 0.75 | 32×25 | 75 |

| 2 | 32FS-5-12 | 5 | 12 | 2900 | 0.42 | 0.75 | ||

| 3 | 32FS-7-10 | 7 | 10 | 2900 | 0.5 | 0.75 | ||

| 4 | 32FS-3-18 | 3 | 18 | 2900 | 0.4 | 1.1 | ||

| 5 | 32FS-5-15 | 5 | 15 | 2900 | 0.55 | 1.1 | ||

| 6 | 32FS-8-12 | 8 | 12 | 2900 | 0.7 | 1.1 | ||

| 7 | 32FS-5-20 | 5 | 20 | 2900 | 0.72 | 1.1 | ||

| 8 | 32FS-8-18 | 8 | 18 | 2900 | 1.2 | 1.5 | 32×25 | 80 |

| 9 | 32FS-12-15 | 12 | 15 | 2900 | 1.3 | 2.2 | ||

| 10 | 32FS-5-25 | 5 | 25 | 2900 | 1.1 | 2.2 | ||

| 11 | 32FS-10-20 | 10 | 20 | 2900 | 1.6 | 2.2 | ||

| 12 | 32FS-5-5 | 5 | 5 | 1450 | 0.25 | 0.75 | ||

| 13 | 32FS-15-15 | 15 | 15 | 2900 | 1.7 | 2.2 | ||

| 14 | 40FS-10-30 | 10 | 30 | 2900 | 2.2 | 3 | 40×32 | 130 |

| 15 | 40FS-15-25 | 15 | 25 | 2900 | 2.7 | 3 | ||

| 16 | 40FS-7.5-6 | 7.5 | 6 | 1450 | 0.4 | 0.75 | ||

| 17 | 40FS-18-20 | 18 | 20 | 2900 | 2.6 | 3 | ||

| 18 | 40FS-10-18 | 10 | 18 | 2900 | 1.3 | 2.2 | ||

| 19 | 40FS-15-15 | 15 | 15 | 2900 | 1.7 | 2.2 | ||

| 20 | 50FS-15-32 | 15 | 32 | 2900 | 3.5 | 5.5 | 50×40 | 170 |

| 21 | 50FS-20-30 | 20 | 30 | 2900 | 4.3 | 5.5 | ||

| 22 | 50FS-10-7.5 | 10 | 7.5 | 1450 | 0.6 | 1.1 | ||

| 23 | 50FS-25-28 | 25 | 28 | 2900 | 5.0 | 5.5 | ||

| 24 | 50FS-10-35 | 10 | 35 | 2900 | 3.2 | 4 | ||

| 25 | 50FS-12-40 | 12 | 40 | 2900 | 3.8 | 5.5 | ||

| 26 | 50FS-15-43 | 15 | 43 | 2900 | 5.6 | 7.5 | ||

| 27 | 50FS-20-20 | 20 | 20 | 2900 | 3.0 | 4 | ||

| 28 | 50FS-25-18 | 25 | 18 | 2900 | 3.2 | 4 | ||

| 29 | 50FS-30-15 | 30 | 15 | 2900 | 3.1 | 4 | ||

| 30 | 65FS-30-25 | 30 | 25 | 2900 | 5.3 | 5.5 | 65×50 | 220 |

| 31 | 65FS-35-20 | 35 | 20 | 2900 | 5.1 | 5.5 | ||

| 32 | 65FS-40-15 | 40 | 15 | 2900 | 4.5 | 5.5 | ||

| 33 | 65FS-30-32 | 30 | 32 | 2900 | 6.5 | 7.5 | ||

| 34 | 65FS-15-8 | 15 | 8 | 1450 | 0.9 | 1.1 | ||

| 35 | 65FS-35-25 | 35 | 25 | 2900 | 6.2 | 7.5 | ||

| 36 | 65FS-40-20 | 40 | 20 | 2900 | 5.9 | 7.5 | ||

| 37 | 65FS-10-45 | 10 | 45 | 2900 | 4.8 | 7.5 | ||

| 38 | 65FS-5-11 | 5 | 11 | 1450 | 0.6 | 1.1 | ||

| 39 | 65FS-10-40 | 10 | 40 | 2900 | 4.2 | 5.5 | ||

| 40 | 65FS-20-50 | 20 | 50 | 2900 | 8.7 | 11 | ||

| 41 | 65FS-10-12.5 | 10 | 12.5 | 1450 | 1.2 | 2.2 | ||

| 42 | 65FS-30-50 | 30 | 50 | 2900 | 12 | 15 | ||

| 43 | 65FS-15-12.5 | 15 | 12.5 | 1450 | 1.6 | 2.2 | ||

| 44 | 65FS-30-40 | 30 | 40 | 2900 | 9.6 | 11 | ||

| 45 | 80FS-40-20 | 40 | 20 | 2900 | 5.8 | 7.5 | 80×65 | 270 |

| 46 | 80FS-45-18 | 45 | 18 | 2900 | 6.1 | 7.5 | ||

| 47 | 80FS-50-15 | 50 | 15 | 2900 | 5.6 | 7.5 | ||

| 48 | 80FS-35-45 | 35 | 45 | 2900 | 10.8 | 11 | ||

| 49 | 80FS-17.5-11 | 17.5 | 11 | 1450 | 1.5 | 2.2 | ||

| 50 | 80FS-40-32 | 40 | 32 | 2900 | 10.2 | 11 | ||

| 51 | 80FS-45-35 | 45 | 35 | 2900 | 10.1 | 11 | ||

| 52 | 80FS-50-30 | 50 | 30 | 2900 | 10.2 | 11 | ||

| 53 | 80FS-60-30 | 60 | 30 | 2900 | 12.6 | 15 | ||

| 54 | 80FS-45-50 | 45 | 50 | 2900 | 14.8 | 15 | ||

| 55 | 80FS-22.5-12.5 | 22.5 | 12.5 | 1450 | 2.3 | 3 | ||

| 56 | 80FS-55-40 | 55 | 40 | 2900 | 15 | 15 | ||

| 57 | 100FS-50-58 | 50 | 58 | 2900 | 21 | 22 | 100×80 | 370 |

| 58 | 100FS-50-50 | 50 | 50 | 2900 | 17.5 | 18.5 | ||

| 59 | 100FS-60-50 | 60 | 50 | 2900 | 21.5 | 22 | ||

| 60 | 100FS-60-40 | 60 | 40 | 2900 | 16.8 | 18.5 | ||

| 61 | 100FS-60-30 | 60 | 30 | 2900 | 13.8 | 15 | ||

| 62 | 100FS-70-45 | 70 | 45 | 2900 | 22.1 | 22 | ||

| 63 | 100FS-80-35 | 80 | 35 | 2900 | 17.8 | 18.5 | ||

| 64 | 100FS-100-27 | 100 | 27 | 2900 | 18.4 | 18.5 | ||

| 65 | 100FS-80-15 | 80 | 15 | 2900 | 10.2 | 11 | ||

| 66 | 100FS-100-20 | 100 | 20 | 2900 | 15 | 15 | ||

| 67 | 100FS-80-50 | 80 | 50 | 2900 | 27 | 30 | ||

| 68 | 100FS-100-45 | 100 | 45 | 2900 | 28 | 30 | ||

| 69 | 100FS-50-11 | 50 | 11 | 1450 | 4.2 | 5.5 | ||

| 70 | 100FS-120-40 | 120 | 40 | 2900 | 28.5 | 30 | ||

| 71 | 100FS-145-28 | 145 | 28 | 2900 | 29.5 | 30 | ||

| 72 | 100FS-80-30 | 80 | 30 | 2900 | 17.5 | 18.5 | ||

| 73 | 100FS-100-25 | 100 | 25 | 2900 | 17.9 | 18.5 | ||

| 74 | 100FS-120-20 | 120 | 20 | 2900 | 17.2 | 18.5 | ||

| 75 | 100FS-140-15 | 140 | 15 | 2900 | 16.8 | 18.5 | ||

| 76 | 100FS-100-20 | 100 | 20 | 2900 | 14.9 | 15 | ||

| 77 | 100FS-120-15 | 120 | 15 | 2900 | 14.2 | 15 | ||

| 78 | 100FS-140-10 | 140 | 10 | 2900 | 14.5 | 15 | ||

| 79 | 125FS-100-40 | 100 | 40 | 2900 | 28.8 | 30 | 125×100 | 480 |

| 80 | 125FS-120-35 | 120 | 35 | 2900 | 29.4 | 30 | ||

| 81 | 125FS-140-25 | 140 | 25 | 2900 | 25 | 30 | ||

| 82 | 125FS-120-32 | 120 | 32 | 2900 | 26.8 | 30 | ||

| 83 | 125FS-140-28 | 140 | 28 | 2900 | 27.6 | 30 | ||

| 84 | 125FS-160-24 | 160 | 24 | 2900 | 28.1 | 30 | ||

| 85 | 125FS-120-20 | 120 | 20 | 2900 | 17.2 | 18.5 | ||

| 86 | 125FS-140-18 | 140 | 18 | 2900 | 21 | 22 | ||

| 87 | 125FS-150-15 | 150 | 15 | 2900 | 21.5 | 22 | ||

| 88 | 125FS-80-15 | 80 | 15 | 1450 | 10.2 | 11 | ||

| 89 | 150FS-120-25 | 120 | 25 | 1450 | 22 | 30 | 150×125 | 950 |

| 90 | 150FS-80-11 | 80 | 11 | 980 | 8.9 | 11 | ||

| 91 | 150FS-150-20 | 150 | 20 | 1450 | 24.5 | 30 | ||

| 92 | 150FS-180-30 | 180 | 30 | 1450 | 35.5 | 37 | ||

| 93 | 150FS-210-26 | 210 | 26 | 1450 | 36.4 | 37 | ||

| 94 | 150FS-148-11 | 148 | 11 | 980 | 15 | 15 | ||

| 95 | 150FS-240-24 | 240 | 24 | 1450 | 37 | 37 | ||

| 96 | 150FS-270-20 | 270 | 20 | 1450 | 36 | 37 | ||

| 97 | 150FS-190-18 | 190 | 18 | 1450 | 22 | 22 | ||

| 98 | 150FS-135-8 | 135 | 8 | 980 | 10.5 | 11 | ||

| 99 | 150FS-260-16 | 260 | 16 | 1450 | 28 | 30 | ||

| 100 | 150FS-280-14 | 280 | 14 | 1450 | 28.2 | 30 | ||

| 101 | 150FS-120-40 | 120 | 40 | 1450 | 33.6 | 37 | ||

| 102 | 150FS-150-40 | 150 | 40 | 1450 | 42 | 45 | ||

| 103 | 150FS-101-18 | 101 | 18 | 980 | 12.8 | 15 | ||

| 104 | 150FS-200-32 | 200 | 32 | 1450 | 44 | 45 | ||

| 105 | 150FS-250-30 | 250 | 30 | 1450 | 44.5 | 45 | ||

| 106 | 150FS-300-25 | 300 | 25 | 1450 | 45 | 45 | ||

| 107 | 200FS-320-32 | 320 | 32 | 1450 | 55 | 55 | 200×150 | 1200 |

| 108 | 200FS-210-14 | 210 | 14 | 980 | 18.4 | 18.5 | ||

| 109 | 200FS-350-28 | 350 | 28 | 1450 | 55 | 55 | ||

| 110 | 200FS-400-25 | 400 | 25 | 1450 | 70 | 75 | ||

| 111 | 200FS-250-45 | 250 | 45 | 1450 | 74 | 75 | ||

| 112 | 200FS-168-20 | 168 | 20 | 980 | 27 | 30 | ||

| 113 | 200FS-300-38 | 300 | 38 | 1450 | 72 | 75 | ||

| 114 | 200FS-350-34 | 350 | 34 | 1450 | 73.8 | 75 | ||

| 115 | 200FS-320-24 | 320 | 24 | 1450 | 42 | 45 | ||

| 116 | 200FS-215-10 | 215 | 10 | 980 | 15.6 | 18.5 | ||

| 117 | 200FS-350-20 | 350 | 20 | 1450 | 43 | 45 | ||

| 118 | 200FS-400-18 | 400 | 18 | 1450 | 44 | 45 | ||

| 119 | 200FS-500-12 | 500 | 12 | 1450 | 45 | 45 | ||

注:如选用时,设计参数点不在此表范围内,可选及相近参数或与本公司联系,可调整叶轮的方法达到要求。

安装尺寸表数据校对后提供,或请下载产品说明书查看。

1. 运行前的检查:

试运行前应先用手盘动联轴器或轴,检查转向是否正确,运转是否灵活,如盘不动或有异常声音,应及时检查,检查时先从外部用手检查联轴器是否水平,从轴承座上的油镜孔处查看润滑油的位置是否在油镜的中心线附近(太多应放掉一些,太少应加上一些),边检查边盘动,如果问题依然存在,就要拆泵检查,(拆泵时请参照本说明书上的结构简图和拆装程序)清理异物,并和本公司联系协商解决方法。

2. 开车步骤:

a. 将泵内灌满液体

b. 及时打开进口阀门(如进口阀门为单向止回阀,就不需要人工操作)

c. 接通电源

d. 打开出口阀门

3. 运行

运行中如有异常声音,或有电机发热等不正常情况出现时,也应停机检查,检查方法和步骤同1。

4. 停车步骤:

a、先关闭进出口阀门

b、切断电源,并及时关闭进口阀门;(如进口阀门为单向止回阀,就不需要人工操作)

5. 维护

a. 轴承座内的润滑油应定期更换,正常情况六个月更换一次;

b. 泵机禁止运转,空运转损坏密封;泵机长期运转后,密封的动环和静环的端面经磨损、间隙增大,及时进行调整。调整的方法是松开动环的禁固螺纹、将动环组件向前调整后在拧紧螺纹;(一般每次向前调整0.5mm)

c. 泵机停机后如遇冰冻或液体结晶后,密封卡死的情况,应先清理密封动静环四周的结晶物,在盘动联轴器知道旋转灵活后再启动泵机;

d. 泵在关闭出口阀门时的运行称为闭压运行状态,全塑泵或衬塑泵的闭压运行时间应尽可能减短,常温介质以不超过5分钟为限,高温介质最好不要超过2分钟;

e. 中分泵壳的泵,如进口150mm以上的泵,中分面处的密封塑料,因热涨冷缩尺寸有些变化,安装时应先将中分处的连接螺栓拧紧,再连接进口管路,以防中分面泄漏,此条对北方的用户尤其重要;

f. 泵不能承受进出口管道的重量,进口管路越短越好,泵出口到阀门处的垂直高度应尽可能短;

g. 保持电机上没有水迹,防止电机受潮。

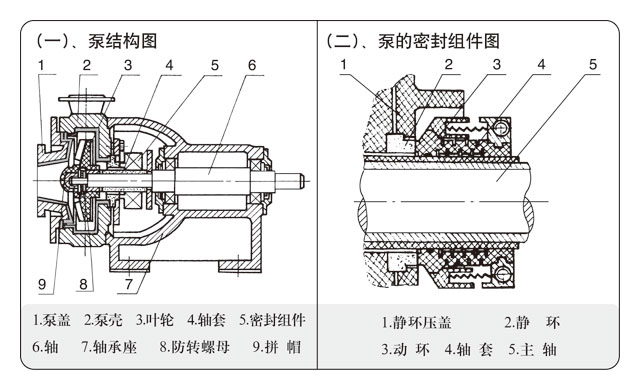

1. 拆装顺序:(参照本说明书的结构图)

a. 松开泵体2与泵盖1连接螺栓,拆开泵盖

b. 松开叶轮拼帽9(左旋螺纹)和防转螺母8(左旋螺纹),拆下叶轮3

c. 松开泵体2与轴承座7的连接螺栓,拆下泵体2

d. 松开密封静环压盖与泵体2的连接螺栓,拆下静环压盖及静环

e. 旋开密封紧固螺钉,从轴套上卸下密封动环

2. 安装顺序与拆卸顺序相反,需要注意的是:

a. 将叶轮拼帽拼紧后,检查一下叶轮与泵体之间的间隙,此间隙要求在2mm左右

b. 安装好泵盖后,检查一下泵盖叶轮之间的间隙(从出口处往里看),此间隙应保证在2mm左右,高温介质哟暖和泵,此间隙要求在2.5mm左右

c. 叶轮与泵体之间的间隙达不到要求的,可通过增减叶轮与轴套之间的垫片来进行调整

d. 泵盖与叶轮之间的间隙达不到要求的,可通过增减泵体与泵盖之间的垫片来进行调整

1. 152型、WB2型机械密封其静环为氧化铝陶瓷,动环为填充四氟,该型密封只适宜于无悬浮硬质颗粒的介质,对新安装的管路和储液罐,应认真冲洗干净,严防颗粒杂质进入密封面使之失效,169密封适用于碱性介质,WB2碳化硅材料的动静环适用于酸性带颗粒的介质。应根据介质特点选用密封。

2. 安装前应首先检查各零部件是否完好,如发现损坏应更换新的部件再安装。

3. 安装时应先把静环压装在泵壳上,用压盖压紧静环,压紧时应注意用力均匀,特别注意平衡。

4. 将动环套在轴套上,然后连同轴套一起装在主轴上,待泵壳与轴承座联接牢固后再调节弹簧的压缩力,如没有此感觉应调整弹簧的压缩力,以保证密封效果。

5. 拆卸机械密封应仔细,不许用手锤、铁器等物敲击,以免破坏静环。